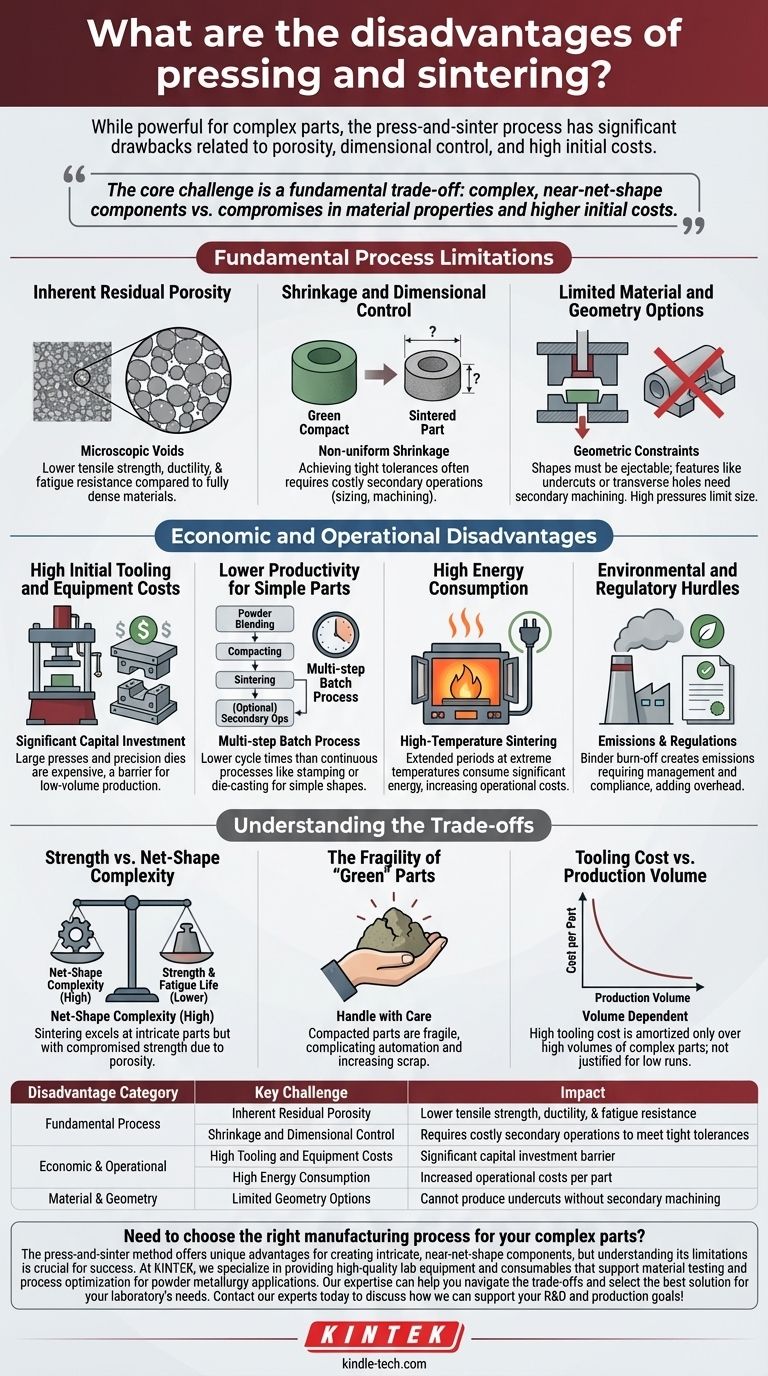

Embora seja um método poderoso para criar peças complexas, o processo de prensagem e sinterização não está isento de desvantagens significativas. As principais desvantagens decorrem da natureza fundamental do processo, levando à porosidade inerente que pode limitar o desempenho mecânico, desafios no controle dimensional e altos custos iniciais de ferramental e equipamento. Além disso, o estágio de sinterização em alta temperatura introduz complexidades operacionais, incluindo alto consumo de energia e potenciais preocupações ambientais.

O principal desafio da prensagem e sinterização reside em uma compensação fundamental: você ganha a capacidade de produzir componentes complexos, com formato próximo ao final, a partir de uma ampla gama de materiais, mas deve aceitar compromissos nas propriedades do material e lidar com custos iniciais mais altos em comparação com outros métodos de fabricação.

Limitações Fundamentais do Processo

As desvantagens mais significativas estão diretamente ligadas à física da consolidação e fusão do metal em pó. Estas não são falhas que podem ser facilmente eliminadas por engenharia, mas são características inerentes ao processo.

Porosidade Residual Inerente

O processo de sinterização funciona aquecendo um compacto "verde" de pó comprimido, fazendo com que as partículas se difundam e se liguem. Embora isso aumente drasticamente a densidade, raramente elimina todos os vazios microscópicos entre as partículas originais.

Esta porosidade residual é a principal fonte de propriedades mecânicas comprometidas. Em comparação com um material totalmente denso feito por fusão (fundição) ou forjamento, uma peça sinterizada geralmente exibirá menor resistência à tração, ductilidade e resistência à fadiga.

Contração e Controle Dimensional

Durante a sinterização, a peça encolhe à medida que sua densidade aumenta. Esta contração pode ser substancial e nem sempre é perfeitamente uniforme em toda a geometria do componente.

Prever e controlar essa contração para atingir tolerâncias dimensionais apertadas é um desafio de engenharia significativo. Isso geralmente exige operações secundárias caras, como dimensionamento, cunhagem ou usinagem para atender às especificações finais, adicionando custo e complexidade ao fluxo de trabalho.

Opções Limitadas de Materiais e Geometrias

Embora a metalurgia do pó suporte uma ampla gama de materiais, o método de "prensagem e sinterização" é restrito pela necessidade de compactar o pó em uma matriz rígida.

Isso limita a geometria da peça a formas que podem ser ejetadas da matriz, tornando características como rebaixos ou furos transversais impossíveis sem usinagem secundária. Além disso, as altas pressões exigidas limitam o tamanho prático e a área da seção transversal dos componentes.

Desvantagens Econômicas e Operacionais

Além da física do material, a economia e as realidades operacionais de uma linha de prensagem e sinterização apresentam outro conjunto de desafios.

Altos Custos Iniciais de Ferramental e Equipamento

O processo requer um investimento de capital significativo. Prensas mecânicas ou hidráulicas são máquinas grandes e caras, e as matrizes e punções de aço temperado necessários para formar as peças são caros para fabricar e manter. Esse alto investimento inicial pode ser uma barreira de entrada, especialmente para produção de baixo volume.

Menor Produtividade para Peças Simples

A prensagem e sinterização é um processo em lote de várias etapas: mistura de pó, compactação, sinterização e possíveis operações secundárias. Em comparação com processos contínuos como estampagem ou fundição sob pressão para formas mais simples, sua produtividade geral e tempos de ciclo podem ser muito menores.

Alto Consumo de Energia

Os fornos de sinterização devem operar em temperaturas extremamente altas por longos períodos, consumindo uma quantidade significativa de energia. Isso se traduz diretamente em custos operacionais mais altos por peça.

Obstáculos Ambientais e Regulatórios

O processo de alta temperatura pode criar desafios ambientais. A queima dos ligantes misturados com o pó durante o estágio inicial de aquecimento pode liberar emissões que exigem gerenciamento cuidadoso. Esses fatores ambientais e as regulamentações governamentais associadas podem impactar as taxas de produção e adicionar custos operacionais.

Compreendendo as Compensações

Escolher um processo de fabricação é uma questão de equilibrar prioridades concorrentes. As desvantagens da sinterização são melhor compreendidas como compensações.

Resistência vs. Complexidade de Formato Próximo ao Final

A principal compensação é desempenho versus complexidade. A sinterização se destaca na produção de peças intrincadas, com formato próximo ao final, que seriam proibitivamente caras ou impossíveis de usinar a partir de um bloco sólido. Em troca, você aceita menor resistência e vida útil à fadiga devido à porosidade inerente.

A Fragilidade das Peças "Verdes"

Antes da sinterização, a peça de pó compactado (o compacto "verde") é mantida unida apenas por intertravamento mecânico e ligantes. Essas peças são muito frágeis e devem ser manuseadas com extremo cuidado, o que pode complicar a automação e aumentar as taxas de refugo.

Custo de Ferramental vs. Volume de Produção

Embora o ferramental seja caro, para volumes muito altos de peças pequenas e complexas, o custo por peça pode se tornar altamente competitivo porque a usinagem secundária é minimizada ou eliminada. Para tiragens de baixo volume ou formas simples, o custo do ferramental raramente se justifica.

Fazendo a Escolha Certa para o seu Objetivo

Para selecionar o processo correto, você deve primeiro definir seu objetivo mais crítico.

- Se seu foco principal é a máxima resistência mecânica e vida útil à fadiga: Considere a usinagem a partir de barras laminadas, forjamento ou moldagem por injeção de metal (MIM) com prensagem isostática a quente (HIP), pois esses métodos produzem peças totalmente densas.

- Se seu foco principal é a produção em massa de baixo custo de formas simples: Estampagem (para chapas metálicas) ou fundição sob pressão (para metais não ferrosos) são quase sempre mais rápidas e econômicas.

- Se seu foco principal é criar peças complexas, com formato próximo ao final, a partir de materiais de alto desempenho ou difíceis de usinar: A prensagem e sinterização é uma excelente candidata, desde que você possa projetar o componente para acomodar suas limitações de desempenho inerentes.

Ao compreender essas restrições, você pode determinar com precisão se a metalurgia do pó oferece o equilíbrio ideal de custo, desempenho e escalabilidade para o seu projeto.

Tabela Resumo:

| Categoria de Desvantagem | Principal Desafio | Impacto |

|---|---|---|

| Processo Fundamental | Porosidade Residual Inerente | Menor resistência à tração, ductilidade e resistência à fadiga |

| Processo Fundamental | Contração e Controle Dimensional | Requer operações secundárias caras para atender a tolerâncias apertadas |

| Econômica e Operacional | Altos Custos de Ferramental e Equipamento | Barreira significativa de investimento de capital |

| Econômica e Operacional | Alto Consumo de Energia | Aumento dos custos operacionais por peça |

| Material e Geometria | Opções de Geometria Limitadas | Não pode produzir rebaixos ou furos transversais sem usinagem secundária |

Precisa escolher o processo de fabricação certo para suas peças complexas? O método de prensagem e sinterização oferece vantagens únicas para a criação de componentes intrincados, com formato próximo ao final, mas compreender suas limitações é crucial para o sucesso. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade que apoiam testes de materiais e otimização de processos para aplicações de metalurgia do pó. Nossa experiência pode ajudá-lo a navegar pelas compensações e selecionar a melhor solução para as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de P&D e produção!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Prensagem Quente de Laboratório Manual Dividida

As pessoas também perguntam

- Como uma prensa hidráulica de laboratório garante a qualidade de compósitos de PHBV/fibra natural? Guia de Especialista

- Qual é o papel de uma prensa hidráulica aquecida de grau laboratorial na fabricação de MEA? Otimizar o desempenho da célula de combustível

- Qual é a função de uma prensa hidráulica térmica de laboratório na montagem de células fotoquímicas de estado sólido?

- Qual é o propósito de usar uma prensa hidráulica de laboratório para nanocompósitos? Garanta a Caracterização Precisa de Materiais

- Qual o papel de uma prensa hidráulica a quente de laboratório na fabricação de placas compósitas à base de casca de arroz? Alcançar Densidade Estrutural