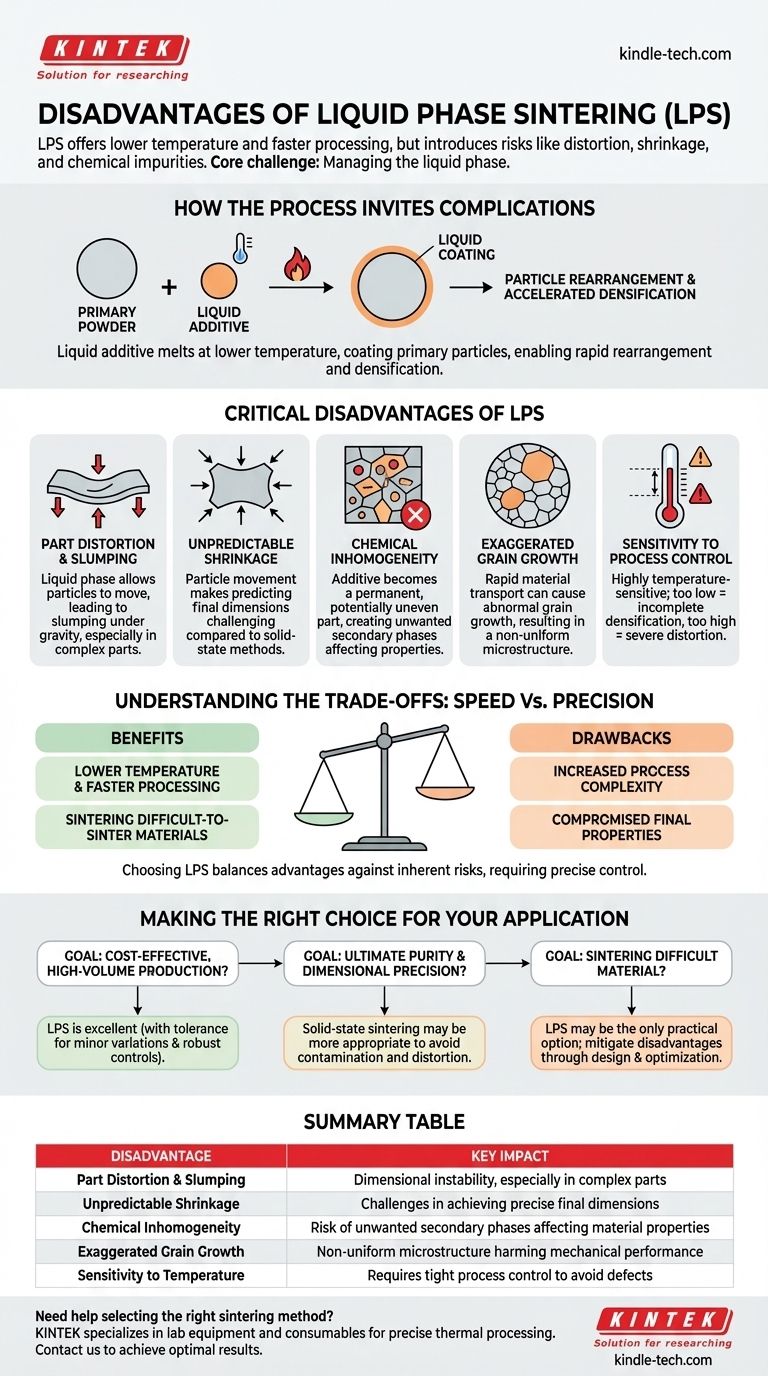

As principais desvantagens da sinterização em fase líquida são o potencial de distorção da peça, encolhimento imprevisível e a introdução de impurezas químicas do aditivo formador de líquido. Essas questões decorrem do próprio mecanismo que torna o processo tão eficaz na redução de temperaturas e na aceleração da densificação.

O principal desafio da sinterização em fase líquida é gerenciar a própria fase líquida. Embora acelere a densificação e reduza os custos de energia, sua presença introduz riscos de instabilidade dimensional e defeitos microestruturais que não são fatores nos métodos de estado sólido.

Como o Processo Convida a Complicações

Para entender as desvantagens, você deve primeiro entender o mecanismo. A sinterização em fase líquida (LPS) introduz um material secundário (um aditivo) que possui um ponto de fusão mais baixo do que o pó primário.

O Papel do Aditivo Líquido

Na temperatura de sinterização, este aditivo derrete, formando um líquido que reveste as partículas primárias sólidas. Esta fase líquida atua como um meio de transporte de alta velocidade, acelerando dramaticamente o processo de sinterização.

O Mecanismo de Densificação

O líquido permite uma rápida densificação através do rearranjo de partículas. As forças capilares do líquido puxam os grãos sólidos para uma disposição mais compacta, ajudando a eliminar os poros muito mais rapidamente do que a difusão em estado sólido jamais conseguiria.

Desvantagens Críticas do Método de Fase Líquida

Os benefícios de temperaturas mais baixas e processamento mais rápido vêm com riscos significativos que exigem gerenciamento cuidadoso. Cada desvantagem é uma consequência direta da introdução de um líquido móvel no sistema.

Encolhimento e Distorção Imprevisíveis

A presença de uma fase líquida permite que as partículas se movam e deslizem umas sobre as outras. Embora isso ajude na densificação, também pode levar a deformações ou distorções sob a gravidade, especialmente em peças maiores ou complexas. Prever as dimensões finais pode ser mais desafiador em comparação com a sinterização em estado sólido.

Potencial de Inhomogeneidade Química

O aditivo que forma a fase líquida torna-se uma parte permanente do material final. Se este aditivo não for perfeitamente distribuído, ou se reagir de forma indesejável com o material primário, pode criar fases secundárias indesejadas na microestrutura. Essas fases podem comprometer propriedades mecânicas como resistência ou resistência à corrosão.

Risco de Crescimento Exagerado de Grãos

O líquido fornece um caminho rápido para o transporte de material, o que às vezes pode levar a um crescimento exagerado ou anormal de grãos. Alguns grãos podem crescer muito em detrimento dos menores, resultando em uma microestrutura não uniforme que prejudica o desempenho mecânico e a consistência do material.

Sensibilidade ao Controle do Processo

A LPS é altamente sensível à temperatura. Se a temperatura for muito baixa, não se forma líquido suficiente e a densificação é incompleta. Se for muito alta, forma-se muito líquido, levando a grave distorção da peça, deformação e potencial dano ao forno. Isso requer um controle de processo muito mais rigoroso do que muitos métodos de estado sólido.

Compreendendo os Compromissos: Velocidade vs. Precisão

Escolher a sinterização em fase líquida é uma decisão estratégica baseada no equilíbrio de suas claras vantagens com seus riscos inerentes.

Benefício: Temperatura Mais Baixa e Processamento Mais Rápido

A vantagem mais significativa é a capacidade de atingir alta densidade em temperaturas mais baixas e em menos tempo. Isso se traduz diretamente em custos de energia mais baixos e maior rendimento, o que é crítico para a produção em escala industrial.

Desvantagem: Maior Complexidade do Processo

Essa velocidade vem com o custo da complexidade. A formulação da mistura de pó (material primário mais aditivo) e o ciclo térmico devem ser precisamente projetados e controlados para evitar os defeitos mencionados acima.

Benefício: Sinterização de Materiais Difíceis de Sinterizar

A LPS é frequentemente o único método viável para densificar materiais com pontos de fusão muito altos ou baixas taxas de difusão, como certas cerâmicas e metais refratários. A fase líquida fornece um caminho de densificação que de outra forma seria impraticável.

Desvantagem: Propriedades Finais Comprometidas

O aditivo não é apenas um auxiliar temporário de processamento; ele permanece no componente final. Isso pode alterar as propriedades do material. Por exemplo, pode diminuir a temperatura máxima de serviço da peça final ou afetar sua condutividade térmica ou elétrica.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a sinterização em fase líquida deve ser impulsionada pelo seu objetivo final.

- Se seu foco principal é a produção econômica e de alto volume: A LPS é uma excelente escolha, desde que você possa tolerar pequenas variações dimensionais e tenha controles de processo robustos em vigor.

- Se seu foco principal é a pureza máxima e a precisão dimensional: Um método de sinterização em estado sólido pode ser mais apropriado, pois evita a contaminação química e o risco de distorção induzida por líquido.

- Se seu foco principal é processar um material difícil de sinterizar: A LPS pode ser sua única opção prática, e o esforço de engenharia deve ser focado em mitigar suas desvantagens inerentes através de um design cuidadoso do material e otimização do processo.

Em última análise, compreender esses compromissos inerentes é a chave para alavancar com sucesso o poder da sinterização em fase líquida para sua aplicação específica.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Distorção e Deformação da Peça | Instabilidade dimensional, especialmente em peças complexas |

| Encolhimento Imprevisível | Desafios na obtenção de dimensões finais precisas |

| Inhomogeneidade Química | Risco de fases secundárias indesejadas afetando as propriedades do material |

| Crescimento Exagerado de Grãos | Microestrutura não uniforme prejudicando o desempenho mecânico |

| Sensibilidade à Temperatura | Requer controle rigoroso do processo para evitar defeitos |

Precisa de ajuda para selecionar o método de sinterização certo para seus materiais? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções para processamento térmico preciso e síntese de materiais. Quer você esteja trabalhando com cerâmicas de alta temperatura ou metais refratários, nossa experiência garante que você alcance resultados ótimos com risco mínimo. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

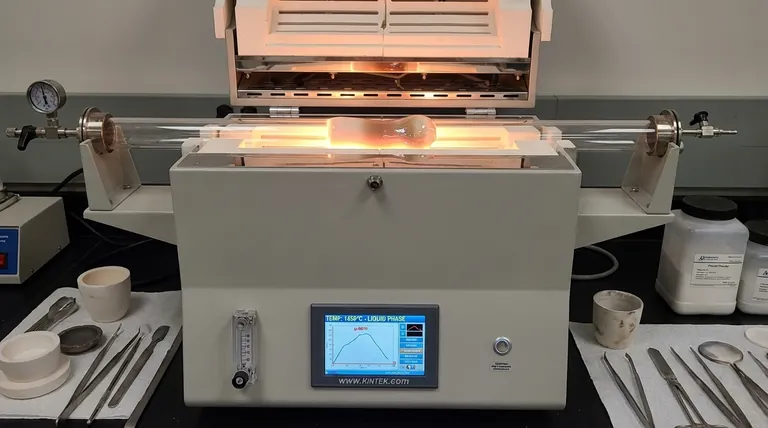

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que usar um reator de tubo de quartzo para transformações de fase Y-Ti-O? Alcance pureza absoluta e controle de precisão

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais