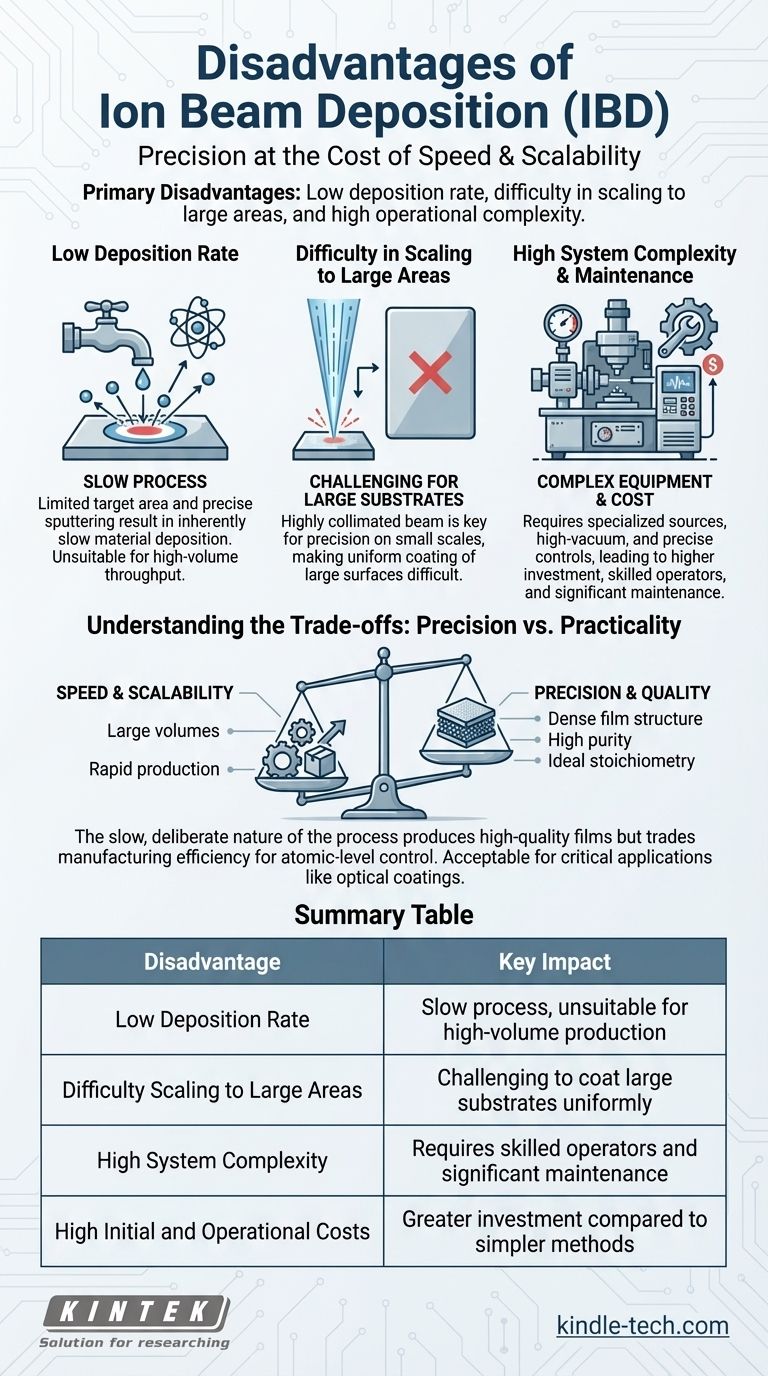

Em resumo, as principais desvantagens da deposição por feixe de íons são sua baixa taxa de deposição, dificuldade em escalar para grandes áreas de superfície e alta complexidade operacional. Esta técnica de PVD é altamente precisa, mas essa precisão vem ao custo de velocidade e escalabilidade, tornando-a inadequada para aplicações que exigem alto volume de produção ou o revestimento uniforme de grandes substratos.

Embora a deposição por feixe de íons produza filmes finos de qualidade excepcionalmente alta com densidade e adesão superiores, suas desvantagens centrais estão enraizadas na troca entre essa precisão e a eficiência de fabricação. O método é fundamentalmente complexo, lento e difícil de escalar.

As Principais Limitações Explicadas

A deposição por feixe de íons (IBD) é valorizada por seu controle, mas os próprios mecanismos que fornecem esse controle também criam suas limitações mais significativas. Compreendê-las é fundamental para selecionar o processo de deposição correto.

Baixa Taxa de Deposição

O processo funciona usando um feixe de íons altamente controlado para pulverizar, ou ejetar, átomos de um material alvo um por um. Este processo meticuloso é inerentemente lento em comparação com outros métodos de deposição.

A área alvo limitada que pode ser efetivamente pulverizada pelo feixe de íons restringe ainda mais a taxa geral na qual o material pode ser depositado no substrato.

Dificuldade em Escalar para Grandes Áreas

O feixe de íons usado na IBD é altamente colimado, o que significa que os íons viajam em um caminho reto e paralelo. Isso é fundamental para alcançar precisão e espessura uniforme do filme em pequena escala.

No entanto, essa mesma característica torna muito desafiador revestir uniformemente grandes superfícies. Embora existam técnicas como a pulverização catódica de feixe de íons duplo, a limitação fundamental da área alvo torna a IBD uma escolha inadequada para aplicações em larga escala.

Alta Complexidade do Sistema e Manutenção

Os sistemas IBD são equipamentos sofisticados. Eles exigem fontes de íons especializadas, câmaras de alto vácuo e sistemas de controle precisos para gerenciar as variáveis do processo.

Essa complexidade se traduz diretamente em custos de investimento iniciais mais altos, a necessidade de operadores qualificados e requisitos significativos de manutenção contínua em comparação com técnicas de deposição mais simples.

Compreendendo as Trocas: Precisão vs. Praticidade

As desvantagens da deposição por feixe de íons não podem ser vistas isoladamente. Elas são a consequência direta de suas maiores forças, criando um conjunto claro de trocas para engenheiros e pesquisadores.

O Benefício do Controle Inigualável

A razão para aceitar as desvantagens da IBD é a qualidade incomparável do filme resultante. O processo permite um controle independente e preciso sobre os parâmetros de deposição.

Esse controle confere propriedades valiosas ao filme, incluindo uma estrutura densa, adesão superior, alta pureza, menos defeitos e estequiometria ideal que são difíceis de alcançar com outros métodos.

O Custo Inerente da Qualidade

A natureza lenta e deliberada do processo de pulverização é exatamente o que produz esses filmes de alta qualidade. Você está trocando velocidade e volume de fabricação por controle em nível atômico.

Para aplicações onde o desempenho do filme é a prioridade absoluta — como em revestimentos ópticos ou pesquisa avançada de semicondutores — essa troca é frequentemente considerada aceitável.

Potencial para Modificação Não Intencional do Filme

Os íons de alta energia interagem diretamente com o substrato e o filme em crescimento, levando a processos como implantação e espalhamento.

Embora isso possa ser aproveitado para modificar as propriedades do filme de forma vantajosa (por exemplo, aumentando a densidade), também representa uma complexidade que deve ser cuidadosamente gerenciada. Se não forem controladas adequadamente, essas interações podem alterar inadvertidamente a estrutura cristalina ou a composição do filme.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, as "desvantagens" da deposição por feixe de íons são desvantagens apenas se entrarem em conflito com seu objetivo principal.

- Se seu foco principal é a produção em alto volume ou o revestimento de grandes substratos: A baixa taxa de deposição e a pouca escalabilidade da IBD a tornam uma escolha impraticável.

- Se seu foco principal é criar filmes densos e de alta pureza com estequiometria precisa para componentes críticos: As desvantagens da IBD são um preço aceitável a pagar por seu controle e qualidade superiores.

Escolher a técnica de deposição certa exige alinhar as capacidades do processo com o equilíbrio específico do seu projeto entre desempenho do filme e eficiência de fabricação.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Baixa Taxa de Deposição | Processo lento, inadequado para produção em alto volume |

| Dificuldade em Escalar para Grandes Áreas | Desafiador revestir grandes substratos uniformemente |

| Alta Complexidade do Sistema | Requer operadores qualificados e manutenção significativa |

| Altos Custos Iniciais e Operacionais | Maior investimento em comparação com métodos mais simples |

Precisa de uma solução de deposição adaptada aos requisitos exclusivos do seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas avançados de deposição. Quer você esteja priorizando a precisão para pesquisa crítica ou a eficiência para projetos de maior escala, nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para atingir seus objetivos. Entre em contato conosco hoje para otimizar seus processos de filmes finos com as soluções confiáveis da KINTEK!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Instrumento de peneiramento eletromagnético tridimensional

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura