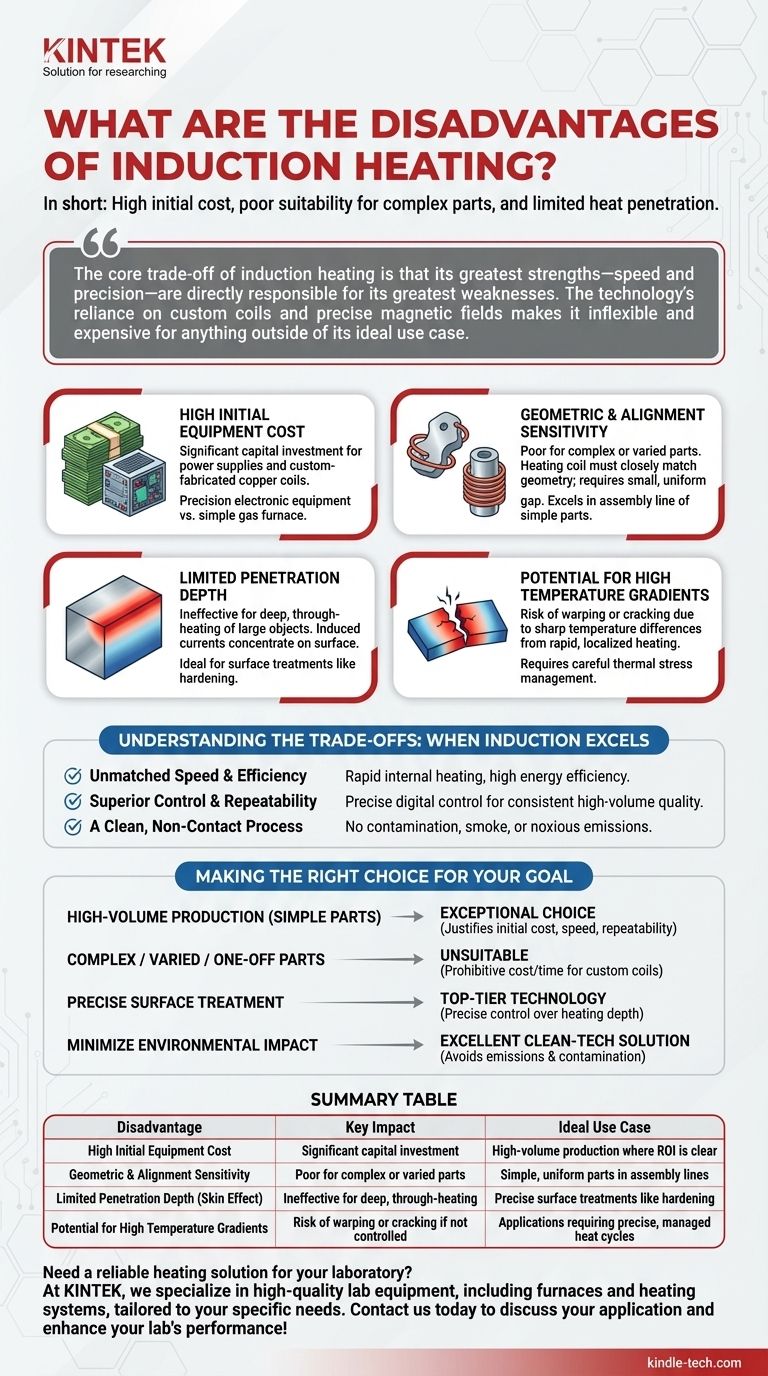

Em resumo, as principais desvantagens do aquecimento por indução são o seu alto custo inicial de equipamento, a sua pouca adequação para peças complexas ou de formato irregular e a sua profundidade de penetração de calor limitada. Esses fatores o tornam uma ferramenta altamente especializada, em vez de uma solução de aquecimento universal.

O principal compromisso do aquecimento por indução é que suas maiores forças — velocidade e precisão — são diretamente responsáveis por suas maiores fraquezas. A dependência da tecnologia em bobinas personalizadas e campos magnéticos precisos a torna inflexível e cara para qualquer coisa fora de seu caso de uso ideal.

O Desafio Central: Precisão Tem um Preço

O aquecimento por indução funciona gerando um campo eletromagnético que induz correntes elétricas diretamente dentro de uma peça de trabalho condutora. Embora este método seja incrivelmente eficiente, seus princípios físicos criam várias limitações práticas.

Alto Custo Inicial do Equipamento

As fontes de energia e as bobinas de cobre fabricadas sob medida necessárias para um sistema de indução representam um investimento de capital significativo. Ao contrário de um forno a gás simples, um aquecedor por indução é um equipamento eletrônico de precisão, e seu custo reflete isso.

Sensibilidade Geométrica e de Alinhamento

Esta é, sem dúvida, a desvantagem operacional mais significativa. A bobina de aquecimento deve ser projetada para corresponder de perto à geometria da peça a ser aquecida, e a folga entre a bobina e a peça deve ser pequena e uniforme.

Isso torna o aquecimento por indução pouco adequado para peças mecânicas complicadas. Ele se destaca na produção em linha de montagem de peças simples e uniformes, mas carece de adaptabilidade para trabalhos de baixo volume ou variados.

Profundidade de Penetração Limitada

As correntes parasitas induzidas concentram-se naturalmente na superfície do condutor, um fenômeno conhecido como "efeito pelicular". Isso torna o aquecimento por indução excepcional para endurecimento superficial, brasagem ou outros tratamentos onde apenas a camada externa precisa de calor.

No entanto, não é um método eficaz para o aquecimento profundo e completo de objetos metálicos muito grandes ou espessos, pois o núcleo do material permanecerá significativamente mais frio do que a superfície.

Potencial para Altos Gradientes de Temperatura

Como o aquecimento pode ser rápido e altamente localizado, ele pode criar diferenças acentuadas de temperatura dentro da peça de trabalho. Esse estresse térmico pode levar a empenamento ou até mesmo rachaduras se não for cuidadosamente gerenciado por meio de um projeto adequado da bobina e controle de potência.

Compreendendo as Vantagens e Desvantagens: Quando a Indução se Destaca

Para tomar uma decisão informada, você deve pesar as desvantagens em relação aos profundos benefícios da tecnologia no contexto certo.

Velocidade e Eficiência Incomparáveis

O calor é gerado dentro da própria peça de trabalho, não de uma fonte externa. Isso resulta em ciclos de aquecimento extremamente rápidos e maior eficiência energética, pois você não está desperdiçando energia aquecendo a atmosfera circundante ou os componentes do forno.

Controle e Repetibilidade Superiores

Os modernos sistemas de indução de estado sólido oferecem controle preciso e digital sobre o ciclo de aquecimento. Uma vez que um processo é ajustado, ele pode ser repetido milhares de vezes com praticamente nenhum desvio, garantindo qualidade consistente do produto na fabricação de alto volume.

Um Processo Limpo e Sem Contato

A peça de trabalho nunca toca uma chama ou elemento de aquecimento, o que elimina a contaminação do produto. Como processo, não produz fumaça, calor residual ou emissões nocivas, tornando-o uma tecnologia "verde" que contribui para um ambiente de trabalho mais seguro e limpo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha de usar aquecimento por indução depende inteiramente da sua aplicação específica e dos objetivos de produção.

- Se o seu foco principal é a produção de alto volume de peças simples e uniformes: O aquecimento por indução é uma escolha excepcional onde o custo inicial é justificado pela velocidade e repetibilidade a longo prazo.

- Se o seu foco principal é aquecer peças complexas, variadas ou únicas: Esta tecnologia provavelmente não é adequada, pois o custo e o tempo necessários para bobinas personalizadas seriam proibitivos.

- Se o seu foco principal é o tratamento de superfície preciso (como endurecimento ou brasagem): O aquecimento por indução é uma tecnologia de ponta, muitas vezes superior, devido ao seu controle preciso sobre a profundidade de aquecimento.

- Se o seu foco principal é minimizar o impacto ambiental e a contaminação: A indução é uma excelente solução de tecnologia limpa que evita as emissões e a contaminação por contato das alternativas.

O aquecimento por indução é uma ferramenta de especialista que oferece desempenho incomparável quando aplicada ao problema certo.

Tabela Resumo:

| Desvantagem | Impacto Chave | Caso de Uso Ideal |

|---|---|---|

| Alto Custo Inicial do Equipamento | Investimento de capital significativo | Produção de alto volume onde o ROI é claro |

| Sensibilidade Geométrica e de Alinhamento | Ruim para peças complexas ou variadas | Peças simples e uniformes em linhas de montagem |

| Profundidade de Penetração Limitada (Efeito Pelicular) | Ineficaz para aquecimento profundo e completo | Tratamentos de superfície precisos como endurecimento |

| Potencial para Altos Gradientes de Temperatura | Risco de empenamento ou rachaduras se não controlado | Aplicações que exigem ciclos de calor precisos e gerenciados |

Precisa de uma solução de aquecimento confiável para o seu laboratório? Escolher o equipamento certo é fundamental para a eficiência e a qualidade do produto. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos e sistemas de aquecimento, adaptados às suas necessidades específicas. Seja você focado na produção de alto volume ou em projetos complexos e únicos, nossos especialistas podem ajudá-lo a encontrar a solução perfeita para aprimorar o desempenho do seu laboratório e garantir resultados consistentes. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Para que são usados os elementos de aquecimento de carboneto de silício? Aquecimento confiável de alta temperatura para processos industriais

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- Qual é a temperatura máxima para um elemento de aquecimento de carboneto de silício? O Limite Real para o Seu Forno de Alta Temperatura

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício