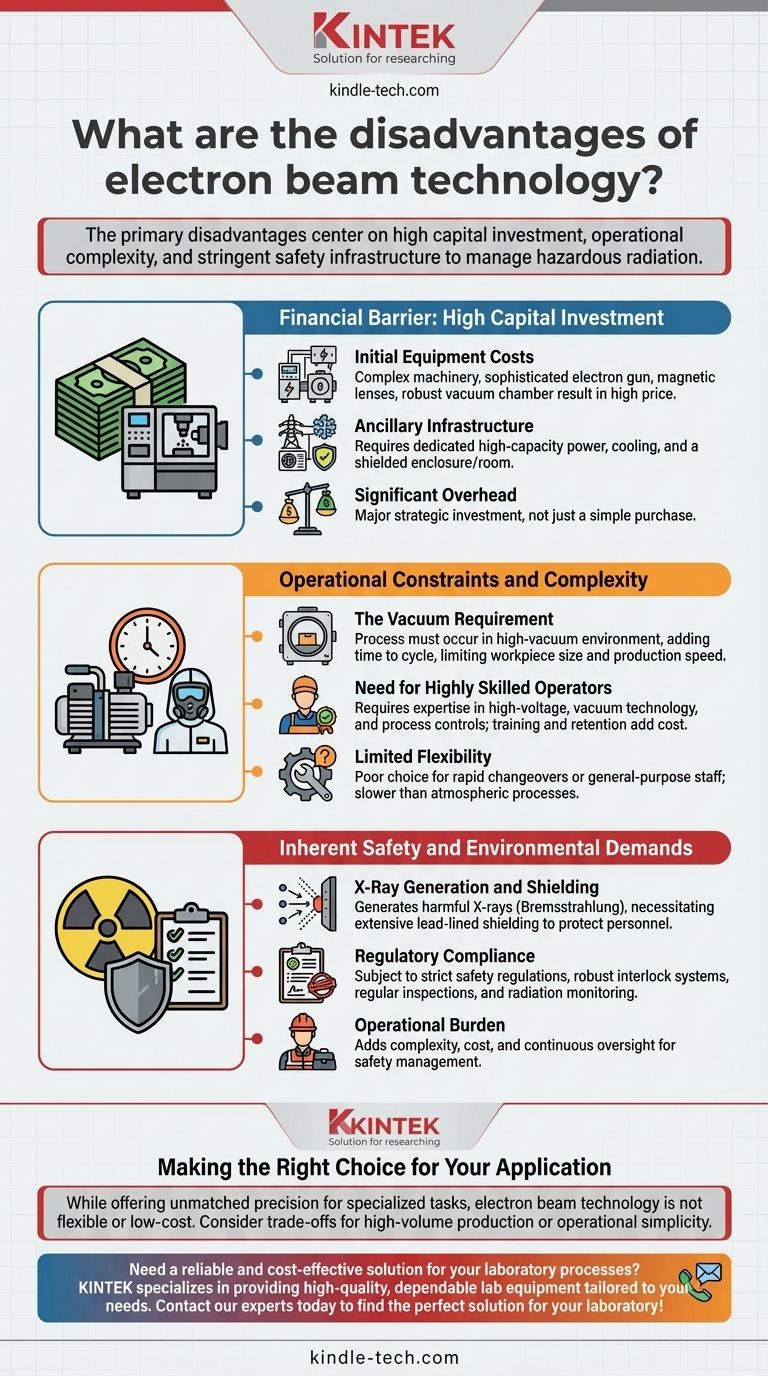

As principais desvantagens da tecnologia de feixe de elétrons são sua barreira financeira significativa para entrada, requisitos operacionais rigorosos e riscos de segurança inerentes. O equipamento é excepcionalmente caro, requer um ambiente de vácuo que limita o tamanho da peça de trabalho e a velocidade de produção, e exige operadores altamente qualificados. Além disso, o processo gera raios X prejudiciais que exigem blindagem extensa e dispendiosa.

Embora ofereça precisão e potência inigualáveis para tarefas especializadas, a tecnologia de feixe de elétrons não é uma solução flexível ou de baixo custo. Suas desvantagens se concentram no alto investimento de capital, complexidade operacional e na infraestrutura de segurança rigorosa necessária para gerenciar a radiação perigosa.

A Barreira Financeira: Alto Investimento de Capital

Os sistemas de feixe de elétrons (EB) representam um grande investimento estratégico, não apenas uma simples compra de equipamento. Os custos se estendem muito além da máquina em si.

Custos Iniciais do Equipamento

Um sistema de feixe de elétrons é uma máquina altamente complexa. Inclui uma fonte de alimentação de alta tensão, uma pistola de elétrons sofisticada, lentes magnéticas para focalização e uma câmara de vácuo robusta. A engenharia de precisão necessária para esses componentes resulta em um preço de compra inicial muito alto.

Infraestrutura Auxiliar

Além da máquina, você deve investir na instalação para apoiá-la. Isso geralmente inclui linhas de energia dedicadas de alta capacidade, sistemas de resfriamento a água e, o mais importante, uma sala ou gabinete blindado para conter a radiação. Esses custos de infraestrutura podem ser tão substanciais quanto o próprio equipamento.

Restrições Operacionais e Complexidade

O uso diário da tecnologia de feixe de elétrons é exigente e impõe limitações significativas ao fluxo de trabalho e ao pessoal.

O Requisito de Vácuo

Os elétrons são facilmente dispersos pelas moléculas de ar. Para criar um feixe focado e de alta energia, todo o processo deve ocorrer em um ambiente de alto vácuo. Esta é a fonte de várias desvantagens principais.

Primeiro, criar um vácuo leva tempo, o que aumenta o tempo total do ciclo para cada peça ou lote. Isso torna os processos de EB inerentemente mais lentos do que os processos atmosféricos, como a soldagem a laser. Segundo, a peça de trabalho deve caber inteiramente dentro da câmara de vácuo, o que impõe limites rigorosos de tamanho.

Necessidade de Operadores Altamente Qualificados

Operar e manter um sistema de EB não é uma tarefa trivial. Requer pessoal com profundo conhecimento em sistemas de alta tensão, tecnologia de vácuo e controles de processo precisos. Encontrar, treinar e reter esses operadores especializados aumenta o custo operacional contínuo e a complexidade.

Demandas Inerentes de Segurança e Ambientais

A física por trás da tecnologia de feixe de elétrons cria perigos de segurança inevitáveis que devem ser meticulosamente gerenciados.

Geração de Raios X e Blindagem

Quando elétrons de alta energia atingem um material, eles desaceleram rapidamente, liberando sua energia como raios X (um fenômeno conhecido como radiação de Bremsstrahlung). Esses raios X são um sério risco à saúde.

Consequentemente, todo o sistema deve ser encapsulado em uma câmara blindada, muitas vezes revestida de chumbo, para proteger o pessoal. Essa blindagem adiciona peso, custo e tamanho físico significativos à instalação.

Conformidade Regulatória

Devido à geração de radiação ionizante, as instalações de EB estão sujeitas a regulamentações rigorosas de segurança e supervisão. A conformidade exige sistemas robustos de intertravamento de segurança, inspeções regulares e protocolos de monitoramento de radiação, adicionando outra camada de fardo operacional.

Fazendo a Escolha Certa para Sua Aplicação

Optar por implementar a tecnologia de feixe de elétrons requer uma avaliação clara de suas compensações em relação aos seus objetivos específicos.

- Se seu foco principal for precisão incomparável ou penetração profunda: Os altos custos e a complexidade são frequentemente uma troca necessária para tarefas, como soldagem de componentes aeroespaciais de seção espessa ou litografia em nanoescala, que outras tecnologias não conseguem realizar.

- Se seu foco principal for produção de alto volume e baixo custo por peça: A natureza de processamento em lote e a alta sobrecarga da tecnologia EB tornam alternativas como o processamento a laser ou a fabricação convencional muito mais adequadas.

- Se seu foco principal for flexibilidade operacional e simplicidade: A necessidade de vácuo e técnicos especializados torna o EB uma má escolha para ambientes que exigem trocas rápidas ou operação por pessoal de propósito geral.

Compreender essas restrições fundamentais é o primeiro passo para determinar se o poder da tecnologia de feixe de elétrons se alinha com seus objetivos estratégicos.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais | Impacto nas Operações |

|---|---|---|

| Barreira Financeira | Alto custo inicial do equipamento, infraestrutura auxiliar cara (blindagem, energia) | Grande investimento de capital, sobrecarga significativa |

| Restrições Operacionais | Requer ambiente de alto vácuo, tamanho limitado da peça de trabalho, tempos de ciclo lentos, necessidade de operadores altamente qualificados | Limita a velocidade e a flexibilidade da produção, aumenta os custos de mão de obra |

| Segurança e Meio Ambiente | Gera raios X perigosos, requer blindagem extensa e conformidade regulatória rigorosa | Adiciona complexidade, custo e fardo operacional para gerenciamento de segurança |

Precisa de uma solução confiável e econômica para seus processos de laboratório? Embora a tecnologia de feixe de elétrons tenha seu lugar, seus altos custos e complexidade não são para todos. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade e confiáveis, adaptados às suas necessidades específicas. Se você está explorando alternativas ou precisa de suporte robusto para sua configuração existente, nossa experiência garante que você obtenha as ferramentas certas para desempenho e eficiência ideais. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para seu laboratório!

Guia Visual

Produtos relacionados

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Instrumento de peneiramento eletromagnético tridimensional

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

As pessoas também perguntam

- Qual é o fundamento da pulverização catódica por magnetron? Domine a deposição de filmes finos de alta qualidade

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Como funciona a pulverização catódica por magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é a pulverização catódica por magnetron? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é chamado de pulverização catódica? O Guia Definitivo para Deposição de Filmes Finos de Alta Qualidade