Embora seja uma técnica poderosa e amplamente utilizada, a pulverização catódica de magnetron DC possui várias desvantagens importantes que são cruciais para entender antes de selecioná-la para um projeto. As principais limitações envolvem sua incapacidade de depositar materiais isolantes, ineficiências inerentes ao processo, como baixa utilização do alvo, aquecimento significativo do substrato e o alto custo inicial e complexidade do equipamento.

As principais limitações da pulverização catódica de magnetron DC decorrem de sua dependência de uma corrente contínua. Isso a restringe fundamentalmente a materiais condutores e introduz ineficiências operacionais e desafios térmicos que devem ser cuidadosamente gerenciados.

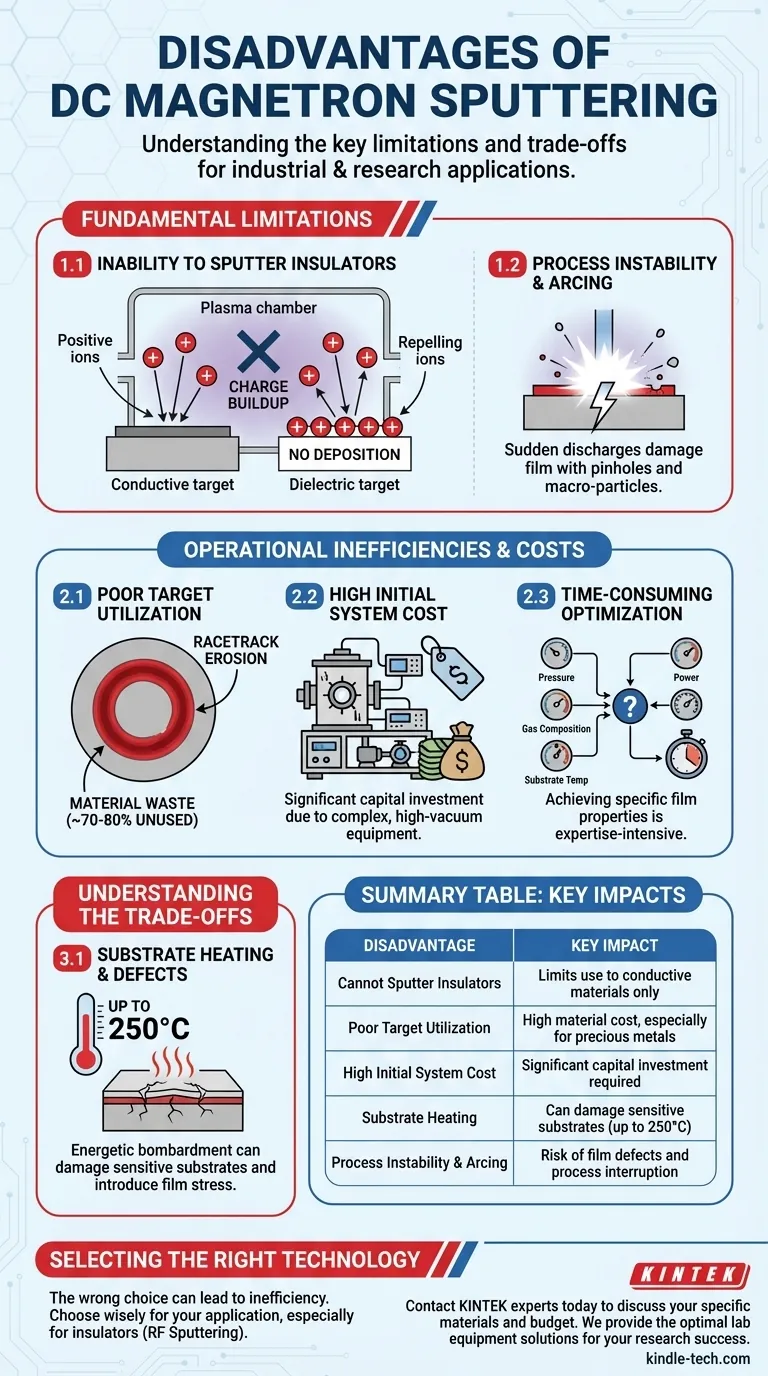

Limitações Fundamentais de Material e Processo

As desvantagens mais significativas da pulverização catódica de magnetron DC estão enraizadas na física de seu funcionamento. Essas limitações podem ser uma barreira completa para certas aplicações.

Incapacidade de Pulverizar Isoladores

A maior desvantagem é que a pulverização catódica de magnetron DC não pode depositar materiais isolantes (dielétricos). Uma voltagem DC requer um caminho condutor contínuo para funcionar.

Ao pulverizar um alvo isolante, os íons positivos do plasma que atingem a superfície do alvo não podem ser neutralizados. Isso leva a um rápido acúmulo de carga positiva na superfície do alvo, o que efetivamente repele os íons que chegam e extingue o plasma, interrompendo completamente o processo de deposição.

Instabilidade do Processo e Arcos

Mesmo com alvos condutores, podem ocorrer instabilidades no processo. O comportamento do plasma pode ser sensível à pressão, potência e condição do alvo.

Isso pode, às vezes, levar a arcos, onde uma descarga súbita ocorre na superfície do alvo. O arco pode danificar o filme fino criando macropartículas ou furos, comprometendo a qualidade do revestimento final.

Ineficiências Operacionais e Custos

Além de suas limitações de material, a pulverização catódica de magnetron DC apresenta vários desafios práticos relacionados a custo e eficiência que afetam sua viabilidade para produção industrial.

Baixa Utilização do Material do Alvo

O campo magnético usado para confinar o plasma cria uma zona de erosão concentrada no alvo, comumente conhecida como "pista de corrida".

Isso significa que o material é pulverizado apenas a partir deste anel específico, deixando uma parte significativa do caro material do alvo sem uso. Essa baixa taxa de utilização é um grande fator de custo, especialmente ao pulverizar metais preciosos como ouro ou platina.

Alto Custo Inicial do Sistema

Os sistemas de pulverização catódica de magnetron são equipamentos complexos. Eles exigem uma câmara de alto vácuo, múltiplos controladores de fluxo de gás, uma fonte de alimentação DC de alta potência e um conjunto de cátodo de magnetron sofisticado.

Essa complexidade resulta em um alto investimento de capital inicial em comparação com algumas outras técnicas de deposição, como a evaporação térmica.

Otimização do Processo Demorada

Obter um filme com propriedades específicas (como tensão, resistividade ou constantes ópticas) pode ser desafiador.

A qualidade final do filme depende de numerosos parâmetros de controle, incluindo pressão, potência, composição do gás e temperatura do substrato. Otimizar este processo multivariável pode ser uma tarefa demorada e intensiva em experiência.

Compreendendo as Compensações

É crucial ver essas desvantagens como compensações pelos benefícios que a técnica oferece. Os mesmos fenômenos físicos que causam limitações também são responsáveis por suas forças.

Aquecimento do Substrato e Defeitos no Filme

O bombardeio energético do substrato por átomos pulverizados e íons de plasma é o que cria filmes densos e fortemente aderidos.

No entanto, esse mesmo bombardeio transfere energia significativa, levando ao aquecimento do substrato, que pode atingir até 250°C. Isso pode danificar substratos sensíveis e também pode introduzir defeitos estruturais ou tensão no filme em crescimento.

Taxa de Deposição: Uma Questão de Perspectiva

Comparado à pulverização catódica de diodo simples, a pulverização catódica de magnetron oferece uma taxa de deposição muito maior para materiais condutores, tornando-a adequada para produção industrial.

No entanto, a afirmação de que possui uma taxa de deposição "lenta" geralmente vem da comparação com outras técnicas como a evaporação, ou ao considerar que a taxa para materiais dielétricos é efetivamente zero.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o método de deposição correto requer a correspondência das capacidades e limitações da tecnologia com os objetivos do seu projeto.

- Se o seu foco principal é depositar filmes condutores (metais, ligas, TCOs) com alta densidade e adesão: A pulverização catódica de magnetron DC é uma excelente escolha, mas você deve planejar os custos da baixa utilização do alvo e gerenciar o potencial aquecimento do substrato.

- Se o seu foco principal é depositar filmes isolantes ou dielétricos (como SiO₂, Al₂O₃ ou nitretos): A pulverização catódica de magnetron DC é a ferramenta errada. Você deve usar uma técnica como a pulverização catódica RF (Radiofrequência), que supera o problema de acúmulo de carga.

- Se o seu foco principal é P&D com um orçamento limitado ou substratos sensíveis ao calor: O alto custo do equipamento e o aquecimento inerente do substrato podem tornar outras técnicas, como a evaporação térmica, um ponto de partida mais prático.

Compreender essas limitações é o primeiro passo para selecionar a tecnologia de deposição certa para sua aplicação específica.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Não Pode Pulverizar Isoladores | Limita o uso apenas a materiais condutores |

| Baixa Utilização do Alvo | Alto custo de material, especialmente para metais preciosos |

| Alto Custo Inicial do Sistema | Requer investimento de capital significativo |

| Aquecimento do Substrato | Pode danificar substratos sensíveis (até 250°C) |

| Instabilidade do Processo e Arcos | Risco de defeitos no filme e interrupção do processo |

Precisa de ajuda para selecionar a tecnologia de pulverização catódica certa para seus materiais e orçamento específicos? As limitações da pulverização catódica de magnetron DC destacam a importância de escolher o equipamento de laboratório correto para sua aplicação. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, atendendo a diversas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar por essas compensações e encontrar a solução ideal — seja um sistema de pulverização catódica RF para dielétricos ou uma técnica de deposição totalmente diferente. Entre em contato conosco hoje para discutir os requisitos do seu projeto e garantir que você obtenha o desempenho e o valor que sua pesquisa merece!

Guia Visual

Produtos relacionados

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como funciona o plasma de micro-ondas? Desvende a Síntese Precisa de Materiais para Manufatura Avançada

- Quais são os desafios dos diamantes cultivados em laboratório? Navegando pelo valor, percepção e limites técnicos

- Quais são as limitações dos diamantes? Além do Mito da Perfeição

- O que é um reator de plasma de micro-ondas? Desbloqueie a Síntese de Precisão de Materiais de Alto Desempenho

- Como os diamantes cultivados em laboratório se comparam aos diamantes naturais? Descubra a verdade sobre a origem, o preço e o valor