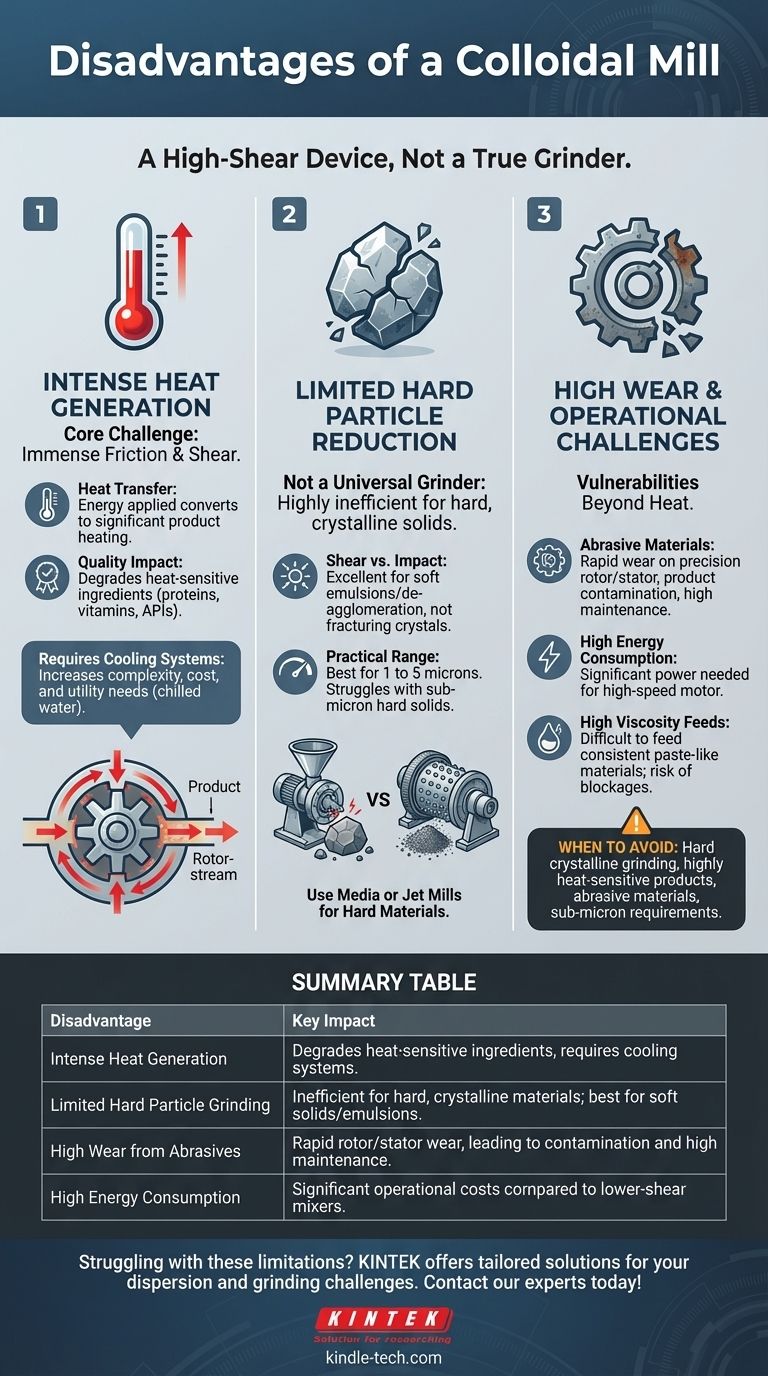

As principais desvantagens de um moinho coloidal são a sua significativa geração de calor, a sua capacidade limitada de reduzir o tamanho de partículas duras e a sua alta suscetibilidade ao desgaste por materiais abrasivos. Embora excelente para criar emulsões e dispersões de materiais macios, é fundamentalmente um dispositivo de alto cisalhamento, não um verdadeiro moinho de moagem, o que cria desafios operacionais específicos.

Um moinho coloidal se destaca na emulsificação líquido-líquido e na desaglomeração de sólidos macios. Sua principal desvantagem é que o próprio mecanismo que o torna eficaz – o cisalhamento mecânico intenso – também gera calor e desgasta os componentes, tornando-o inadequado para materiais sensíveis ao calor, abrasivos ou cristalinos duros.

O Principal Desafio Operacional: Geração Intensa de Calor

Um moinho coloidal opera forçando um fluido através de uma fenda muito estreita entre um rotor de alta velocidade e um estator estacionário. Este processo cria imensa fricção e cisalhamento, o que inevitavelmente gera uma grande quantidade de calor.

Por que o Calor é um Problema

A energia aplicada pelo moinho é convertida em duas coisas: redução do tamanho das partículas e calor. Uma parte significativa dessa energia se torna calor, que é transferido diretamente para o seu produto.

Este aumento de temperatura pode ser substancial e rápido, especialmente com materiais viscosos ou durante tempos de processamento prolongados.

Impacto na Qualidade do Produto

Para muitas aplicações, este calor é mais do que um inconveniente; é um ponto crítico de falha. Pode degradar ingredientes sensíveis ao calor como proteínas, vitaminas e ingredientes farmacêuticos ativos (APIs).

Na produção de alimentos, o excesso de calor pode alterar sabores, desnaturar texturas e estragar o produto final. Em aplicações químicas, pode desencadear reações secundárias indesejadas ou alterar a estabilidade do produto.

A Necessidade de Sistemas de Refrigeração

Para gerenciar isso, muitos moinhos coloidais devem ser equipados com uma camisa de resfriamento. Isso adiciona complexidade, custo e requisitos de utilidade (por exemplo, um suprimento de água gelada) ao sistema geral, aumentando tanto o investimento de capital quanto as despesas operacionais.

Limitações na Redução do Tamanho de Partículas

É crucial entender que um moinho coloidal não é um "moedor" universal. Sua eficácia depende muito da natureza do material a ser processado.

Cisalhamento vs. Moagem por Impacto

Um moinho coloidal funciona principalmente através de cisalhamento hidráulico e algum cisalhamento mecânico dos dentes do rotor-estator. Essa força é excelente para separar aglomerados macios e quebrar gotículas de líquido para criar emulsões estáveis.

No entanto, é altamente ineficiente para quebrar partículas primárias duras e cristalinas. A verdadeira moagem desses materiais requer impacto de alta energia, como o encontrado em um moinho de bolas, moinho de mídia ou moinho a jato.

O Equívoco da "Moagem"

Um moinho coloidal terá dificuldade em reduzir sólidos duros (como minerais ou pigmentos) a um tamanho de partícula muito fino. Embora possa desaglomerá-los, não fraturará eficientemente os cristais primários.

Tentar obter moagem fina de materiais duros resultará em tempos de processamento extremamente longos, geração excessiva de calor e desgaste acelerado da máquina.

Limite Prático de Tamanho de Partícula

Para a maioria das aplicações, um moinho coloidal é mais adequado para atingir tamanhos de partícula na faixa de 1 a 5 micrômetros. A obtenção de resultados consistentes submicrométricos, especialmente com sólidos, é frequentemente melhor realizada com outras tecnologias, como homogeneizadores de alta pressão ou moinhos de mídia.

Compreendendo as Trocas e Vulnerabilidades

Além das limitações de calor e tamanho de partícula, vários outros fatores podem tornar um moinho coloidal a escolha errada para um determinado processo.

Alta Sensibilidade a Materiais Abrasivos

Esta é uma das desvantagens mais significativas. Se o material de alimentação contiver partículas duras e abrasivas (por exemplo, sílica, alumina, pigmentos), elas causarão desgaste rápido e severo no rotor e estator precisamente usinados.

Esse desgaste aumenta a folga entre os componentes, reduzindo drasticamente a eficiência do moinho. Também introduz contaminação metálica no produto e leva a tempo de inatividade caro e substituição frequente de peças.

Alto Consumo de Energia

O motor de alta velocidade necessário para gerar a força de cisalhamento necessária consome uma quantidade significativa de energia elétrica. Em comparação com equipamentos de mistura de menor cisalhamento, o custo operacional de um moinho coloidal pode ser substancial, particularmente para produção em larga escala.

Não Ideal para Alimentações de Alta Viscosidade

Embora um moinho coloidal possa lidar com uma variedade de viscosidades, materiais extremamente espessos, semelhantes a pasta, podem ser problemáticos. Eles podem ser difíceis de alimentar consistentemente na estreita fenda rotor-estator, levando a processamento deficiente, bloqueios e aumento da geração de calor.

Quando Evitar um Moinho Coloidal

Escolher o equipamento certo requer uma compreensão clara de suas limitações. Com base nessas desvantagens, você pode tomar uma decisão mais informada.

- Se o seu foco principal é moer materiais duros e cristalinos: Um moinho coloidal é inadequado; considere uma tecnologia baseada em impacto, como um moinho de mídia ou moinho a jato.

- Se você está processando produtos altamente sensíveis ao calor: Um moinho coloidal é viável apenas com um sistema de resfriamento eficaz, ou você deve considerar uma alternativa de menor energia.

- Se o seu material é abrasivo: Os altos custos de manutenção e o risco de contaminação do produto tornam um moinho coloidal uma escolha ruim.

- Se você precisa atingir tamanhos de partícula submicrométricos consistentes: Um homogeneizador de alta pressão (para emulsões) ou um moinho de mídia (para dispersões sólidas) fornecerá resultados muito melhores e mais confiáveis.

Compreender essas limitações é a chave para selecionar a tecnologia de dispersão certa que garante tanto a qualidade do produto quanto a eficiência operacional.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Geração Intensa de Calor | Pode degradar ingredientes sensíveis ao calor, requer sistemas de resfriamento. |

| Moagem Limitada de Partículas Duras | Ineficiente para materiais duros e cristalinos; melhor para sólidos macios/emulsões. |

| Alto Desgaste por Abrasivos | Desgaste rápido do rotor/estator, levando a contaminação e alta manutenção. |

| Alto Consumo de Energia | Custos operacionais significativos em comparação com misturadores de menor cisalhamento. |

Com dificuldades com calor, desgaste ou limitações de tamanho de partícula em seu laboratório? O equipamento certo é fundamental para a qualidade do seu produto e sua eficiência operacional. A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções adaptadas aos seus desafios específicos de dispersão e moagem. Entre em contato com nossos especialistas hoje para encontrar a tecnologia perfeita para sua aplicação e garantir resultados ótimos.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho Planetário de Bolas de Alta Energia para Laboratório, Tipo Tanque Horizontal

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente