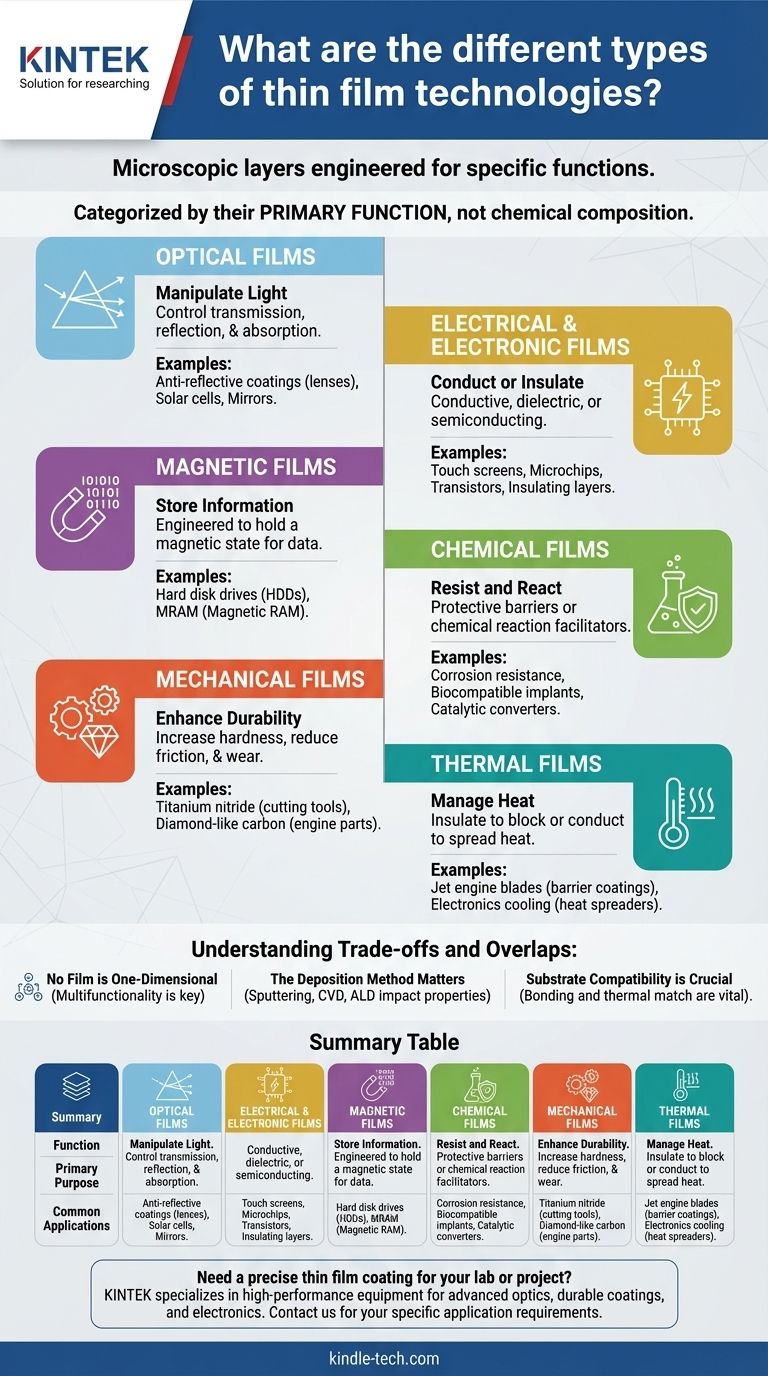

No mundo dos materiais avançados, filmes finos são camadas microscópicas projetadas para atingir uma função específica na superfície de um substrato. Os tipos primários são categorizados pela sua propriedade dominante: filmes ópticos, elétricos/eletrónicos, magnéticos, químicos, mecânicos e térmicos. Cada classe é definida não por um único material, mas pelo comportamento físico ou químico que é projetada para exibir.

A principal conclusão é que a tecnologia de filmes finos é categorizada pela sua função primária, não pela sua composição química. Compreender a aplicação pretendida — seja manipular a luz, conduzir eletricidade ou resistir ao desgaste — é o primeiro passo para identificar o tipo correto de filme.

As Categorias Funcionais dos Filmes Finos

A classificação de um filme fino é um reflexo direto do problema que ele resolve. Embora um único filme possa ter múltiplas propriedades, ele é tipicamente agrupado pela sua característica de engenharia mais crítica.

1. Filmes Ópticos: Manipulando a Luz

Os filmes ópticos são projetados para alterar as propriedades da luz à medida que ela passa ou reflete numa superfície. O seu propósito principal é controlar a transmissão, reflexão e absorção em comprimentos de onda específicos.

As aplicações comuns incluem revestimentos antirreflexo em lentes de óculos e óticas de câmaras, revestimentos refletivos para espelhos e revestimentos especializados em células solares para maximizar a absorção de luz.

2. Filmes Elétricos e Eletrónicos: Condução e Isolamento

Esta ampla categoria abrange filmes com base nas suas propriedades elétricas. Podem ser altamente condutores, altamente isolantes (dielétricos) ou semicondutores.

Esses filmes são a base da eletrónica moderna. Exemplos incluem as camadas condutoras transparentes em ecrãs táteis, os óxidos de porta isolantes em transístores e as camadas semicondutoras que formam as partes ativas dos microchips.

3. Filmes Magnéticos: Armazenando Informação

Os filmes magnéticos são projetados para manter um estado magnético, o que lhes permite armazenar dados. A capacidade de controlar precisamente os domínios magnéticos dentro dessas camadas microscópicas é crucial.

O uso mais proeminente para esses filmes tem sido no armazenamento de dados, como os pratos dentro de discos rígidos (HDDs) e em tecnologias em desenvolvimento como a memória de acesso aleatório magnetoresistiva (MRAM).

4. Filmes Químicos: Resistindo e Reagindo

Os filmes químicos são projetados para interagir com o seu ambiente. O seu propósito é tipicamente atuar como uma barreira protetora ou facilitar uma reação química.

Isso inclui filmes que fornecem resistência à corrosão em peças metálicas, criam superfícies biocompatíveis em implantes médicos ou atuam como catalisadores em aplicações como conversores catalíticos automotivos.

5. Filmes Mecânicos: Melhorando a Durabilidade

Os filmes mecânicos são aplicados a uma superfície para melhorar as suas propriedades físicas. Os objetivos primários são aumentar a dureza, reduzir o atrito (lubricidade) e melhorar a resistência ao desgaste e à abrasão.

Estes são frequentemente chamados de "revestimentos duros". Exemplos comuns incluem os revestimentos de nitreto de titânio que dão às ferramentas de corte a sua cor dourada característica e retenção de borda superior, e revestimentos de carbono tipo diamante (DLC) em peças de motor para reduzir o atrito.

6. Filmes Térmicos: Gerenciando o Calor

Os filmes térmicos são projetados para controlar o fluxo de calor. Podem atuar como isolantes para bloquear o calor ou como condutores para dissipá-lo de uma área crítica.

Aplicações de alto desempenho incluem revestimentos de barreira térmica que protegem as pás de turbinas de motores a jato de temperaturas extremas e dissipadores de calor usados em eletrónica compacta para evitar o superaquecimento.

Compreendendo as Compensações e Sobreposições

Selecionar ou projetar um filme fino raramente é uma tarefa simples. O desempenho real de um filme depende de um equilíbrio de propriedades e do método usado para criá-lo.

Nenhum Filme é Unidimensional

Um único filme fino frequentemente deve servir a múltiplas funções. Por exemplo, o revestimento de um ecrã de smartphone deve ser opticamente transparente (óptico), eletricamente condutor para deteção de toque (elétrico) e suficientemente duro para resistir a arranhões (mecânico). Esta multifuncionalidade é um desafio central na engenharia de materiais.

O Método de Deposição Importa

A forma como um filme fino é aplicado — um processo conhecido como deposição — impacta profundamente as suas propriedades finais. Métodos como pulverização catódica, deposição química de vapor e deposição por camada atómica determinam a densidade, pureza, tensão interna e uniformidade do filme, tudo o que afeta o seu desempenho.

A Compatibilidade do Substrato é Crucial

Um filme é tão bom quanto a sua ligação ao material subjacente, ou substrato. Incompatibilidades na expansão térmica ou má adesão entre o filme e o substrato podem levar à delaminação, fissuras e falha completa do componente.

Selecionando o Filme Certo para a Sua Aplicação

A sua escolha final depende inteiramente do problema principal que precisa resolver.

- Se o seu foco principal é durabilidade e resistência ao desgaste: Precisa investigar filmes mecânicos como carbono tipo diamante (DLC) ou nitreto de titânio (TiN).

- Se o seu foco principal é armazenamento de dados ou deteção: Filmes finos magnéticos são a tecnologia fundamental para a sua aplicação.

- Se o seu foco principal é gerenciar a luz para ecrãs ou óticas: Filmes ópticos, como revestimentos antirreflexo ou filtros, são o seu ponto de partida.

- Se o seu foco principal é microeletrónica: Estará a trabalhar com uma pilha complexa de filmes elétricos, eletrónicos e isolantes para construir dispositivos funcionais.

- Se o seu foco principal é proteção contra corrosão ou biocompatibilidade: Filmes químicos projetados como camadas de barreira são a categoria mais relevante.

Compreender estas categorias funcionais permite selecionar e projetar materiais com precisão para quase qualquer desafio tecnológico.

Tabela Resumo:

| Função | Propósito Principal | Aplicações Comuns |

|---|---|---|

| Óptico | Controlar a transmissão/reflexão da luz | Revestimentos antirreflexo, células solares, espelhos |

| Elétrico/Eletrónico | Conduzir ou isolar eletricidade | Ecrãs táteis, microchips, transístores |

| Magnético | Armazenar dados via estado magnético | Discos rígidos (HDDs), MRAM |

| Químico | Resistir à corrosão ou facilitar reações | Implantes médicos, conversores catalíticos |

| Mecânico | Aumentar a dureza e reduzir o desgaste | Ferramentas de corte (ex: TiN), peças de motor (DLC) |

| Térmico | Gerenciar o fluxo de calor (isolar ou conduzir) | Pás de motor a jato, arrefecimento de eletrónica |

Precisa de um revestimento de filme fino preciso para o seu laboratório ou projeto? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição de filmes finos. Quer esteja a desenvolver óticas avançadas, revestimentos mecânicos duráveis ou eletrónica de próxima geração, as nossas soluções garantem a pureza, uniformidade e adesão que a sua pesquisa exige. Contacte os nossos especialistas hoje para discutir como podemos apoiar a sua aplicação específica e requisitos de material.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura