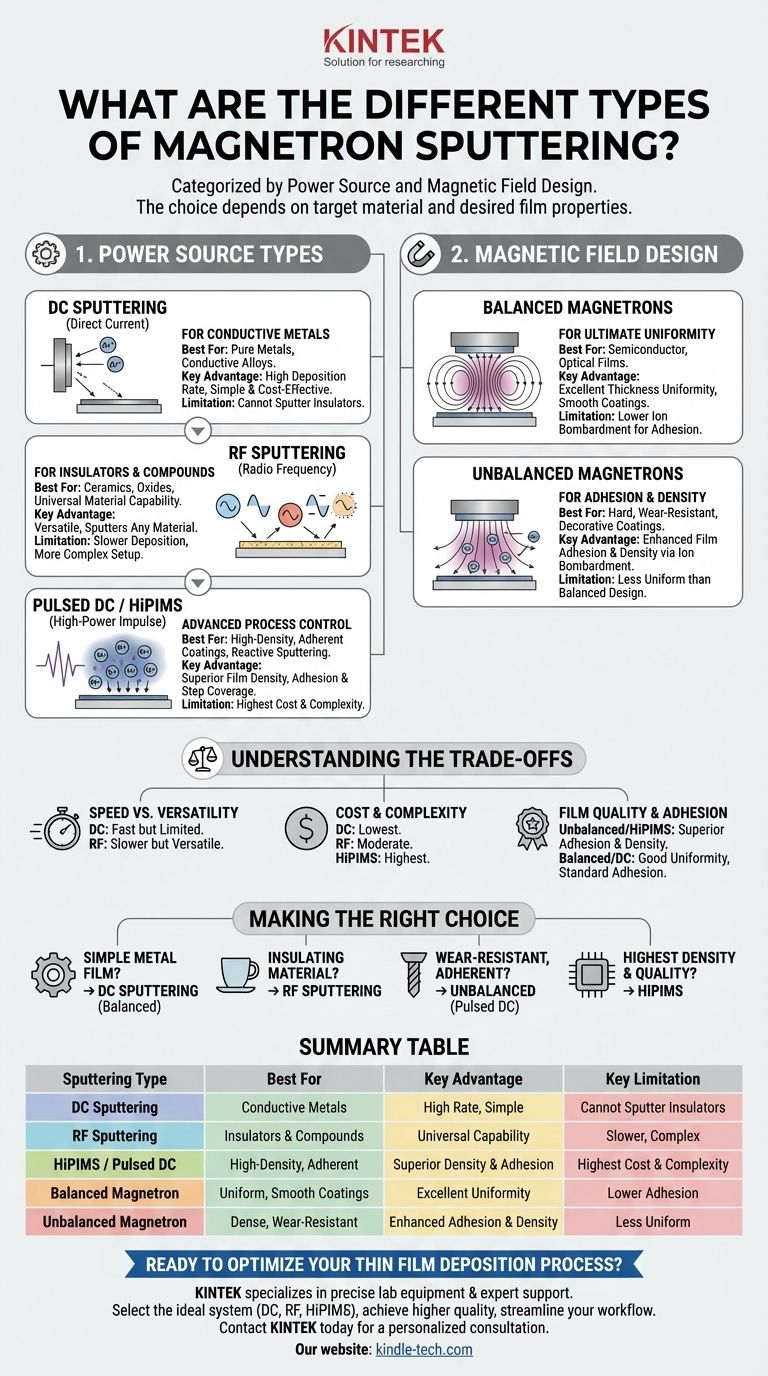

Em sua essência, o magnetron sputtering é categorizado por dois fatores principais: o tipo de energia elétrica usada para gerar o plasma e o design do campo magnético que o confina. Os principais tipos de fonte de energia são Corrente Contínua (DC), Radiofrequência (RF) e sistemas pulsados avançados como o HiPIMS. Essas escolhas são determinadas pelas propriedades elétricas do material que você pretende depositar.

A decisão fundamental entre os tipos de sputtering depende do seu material alvo e da qualidade do filme desejada. Para metais condutores, DC é o padrão. Para isolantes e compostos, RF é necessário. Para a maior densidade e adesão, técnicas pulsadas avançadas são usadas.

A Distinção Central: Fonte de Energia e Tipo de Material

O diferenciador mais significativo entre as técnicas de sputtering é a fonte de alimentação. Essa escolha não é arbitrária; é ditada pela condutividade elétrica do material alvo que você deseja depositar como um filme fino.

Sputtering DC: O Cavalo de Batalha para Condutores

O sputtering de Corrente Contínua (DC) é a forma mais simples e comum. Ele aplica uma tensão negativa constante ao material alvo.

Esta tensão estável atrai íons positivos (tipicamente argônio) do plasma, que atingem o alvo e ejetam átomos. Este processo é eficiente e rápido, mas tem uma limitação crítica.

Só funciona para alvos eletricamente condutores, como metais puros e algumas ligas condutoras.

Sputtering RF: A Solução para Isolantes

O sputtering de Radiofrequência (RF) usa uma tensão alternada de alta frequência em vez de uma tensão DC constante.

Esta rápida comutação de polaridade evita o acúmulo de carga positiva na superfície de materiais eletricamente isolantes (como cerâmicas ou óxidos), o que, de outra forma, pararia o processo de sputtering.

Embora ligeiramente mais complexo e muitas vezes mais lento que o DC, a principal vantagem do sputtering RF é sua versatilidade—ele pode depositar um filme de praticamente qualquer material, condutor ou isolante.

DC Pulsado e HiPIMS: Controle Avançado de Processo

O DC Pulsado é uma evolução do sputtering DC padrão. Em vez de uma tensão constante, ele aplica energia em pulsos curtos e de alta energia. Isso é particularmente útil em sputtering reativo, onde um gás como oxigênio ou nitrogênio é introduzido para formar um filme composto (por exemplo, um óxido ou nitreto metálico).

HiPIMS (High-Power Impulse Magnetron Sputtering) leva esse conceito ao extremo, fornecendo energia muito alta em pulsos extremamente curtos. Isso cria um plasma altamente denso com uma grande fração de material alvo ionizado.

O resultado são filmes com densidade excepcional, adesão superior e excelente cobertura em formas complexas, tornando-a uma técnica de ponta para aplicações de alto desempenho.

Um Segundo Fator: Design do Campo Magnético

Além da fonte de energia, o design físico do campo magnético do magnetron também define o processo de sputtering e as propriedades do filme resultante.

Magnetrons Balanceados: Para Uniformidade Máxima

Em um magnetron balanceado, as linhas do campo magnético são configuradas para confinar firmemente o plasma diretamente em frente ao alvo.

Isso maximiza a eficiência de ionização perto do alvo, levando a um processo estável que produz revestimentos muito uniformes e lisos. Esta é a configuração preferida para aplicações como filmes semicondutores e ópticos, onde a espessura consistente é crítica.

Magnetrons Desbalanceados: Para Adesão e Densidade

Em um magnetron desbalanceado, algumas das linhas do campo magnético são intencionalmente direcionadas para longe do alvo e em direção ao substrato.

Este design guia uma porção dos íons do plasma para o substrato, resultando em um bombardeio de íons de baixa energia no filme à medida que ele cresce. Este bombardeio cria filmes mais densos com adesão significativamente mais forte, tornando-o ideal para revestimentos decorativos duros ou resistentes ao desgaste.

Entendendo as Compensações

A escolha da técnica de sputtering correta envolve equilibrar desempenho, complexidade e custo. Cada método tem vantagens e desvantagens claras.

Velocidade vs. Versatilidade do Material

O sputtering DC oferece as maiores taxas de deposição e é o processo mais direto, mas é estritamente limitado a materiais condutores.

O sputtering RF oferece capacidade de material quase universal, mas geralmente é mais lento e requer hardware mais complexo (como uma rede de casamento de impedância) para operar com eficiência.

Custo e Complexidade

A hierarquia de equipamentos segue um caminho claro. Os sistemas DC são os mais simples e econômicos. Os sistemas RF são moderadamente mais complexos e caros.

O HiPIMS representa o pico em desempenho e complexidade, exigindo fontes de alimentação especializadas e controle de processo, tornando-o o investimento mais significativo.

Qualidade do Filme e Adesão

O sputtering DC padrão produz filmes metálicos de alta qualidade adequados para a maioria das aplicações. No entanto, para os requisitos mais exigentes, outros métodos se destacam.

Magnetrons desbalanceados fornecem uma vantagem clara na adesão e densidade do filme sobre os sistemas balanceados. O HiPIMS oferece a mais alta qualidade de filme possível, atingindo densidades que são quase impossíveis com outras técnicas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha da técnica de magnetron sputtering deve ser guiada diretamente por seus requisitos de material e metas de desempenho.

- Se seu foco principal é depositar um filme metálico simples com eficiência: O sputtering DC com um magnetron balanceado é a solução mais direta e econômica.

- Se seu foco principal é depositar um material isolante, como uma cerâmica ou óxido: O sputtering RF é a tecnologia essencial e necessária para o trabalho.

- Se seu foco principal é um revestimento denso e resistente ao desgaste com adesão máxima: O sputtering com magnetron desbalanceado, muitas vezes usando DC pulsado em um processo reativo, é a escolha ideal.

- Se seu foco principal é alcançar a mais alta qualidade e densidade de filme possível para uma aplicação crítica: O HiPIMS é o método de ponta que oferece resultados incomparáveis.

Ao combinar a técnica de sputtering com seu material específico e metas de desempenho, você obtém controle preciso sobre as propriedades do seu filme fino.

Tabela de Resumo:

| Tipo de Sputtering | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Sputtering DC | Metais Condutores (ex: Au, Ag, Al) | Alta Taxa de Deposição, Simples e Econômico | Não Consegue Sputter Materiais Isolantes |

| Sputtering RF | Isolantes e Compostos (ex: Al2O3, SiO2) | Capacidade Universal de Material | Deposição Mais Lenta, Configuração Mais Complexa |

| HiPIMS / DC Pulsado | Revestimentos de Alta Densidade e Adesão | Densidade de Filme Superior e Cobertura de Etapas | Maior Custo e Complexidade do Processo |

| Magnetron Balanceado | Revestimentos Uniformes e Lisos (ex: Filmes Ópticos) | Excelente Uniformidade de Espessura | Menor Bombardeio de Íons para Adesão |

| Magnetron Desbalanceado | Revestimentos Densos e Resistentes ao Desgaste | Adesão e Densidade de Filme Aprimoradas | Menos Uniforme que o Design Balanceado |

Pronto para Otimizar Seu Processo de Deposição de Filme Fino?

A escolha da técnica de sputtering correta é fundamental para alcançar as propriedades de filme desejadas, quer você precise de alta uniformidade, adesão superior ou a capacidade de revestir materiais não condutores. A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e o suporte especializado de que você precisa para ter sucesso.

Nós ajudamos você a:

- Selecionar o sistema ideal (DC, RF, HiPIMS) para seus materiais específicos e metas de aplicação.

- Alcançar resultados de maior qualidade com equipamentos e consumíveis de sputtering confiáveis e de alto desempenho.

- Otimizar seu fluxo de trabalho com soluções adaptadas às necessidades de pesquisa e desenvolvimento de laboratório.

Vamos discutir seu projeto. Nossos especialistas estão prontos para ajudá-lo a identificar a solução de sputtering perfeita para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

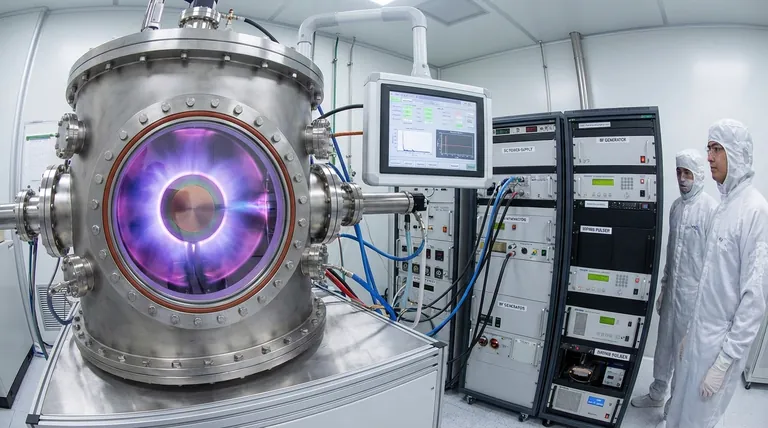

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo