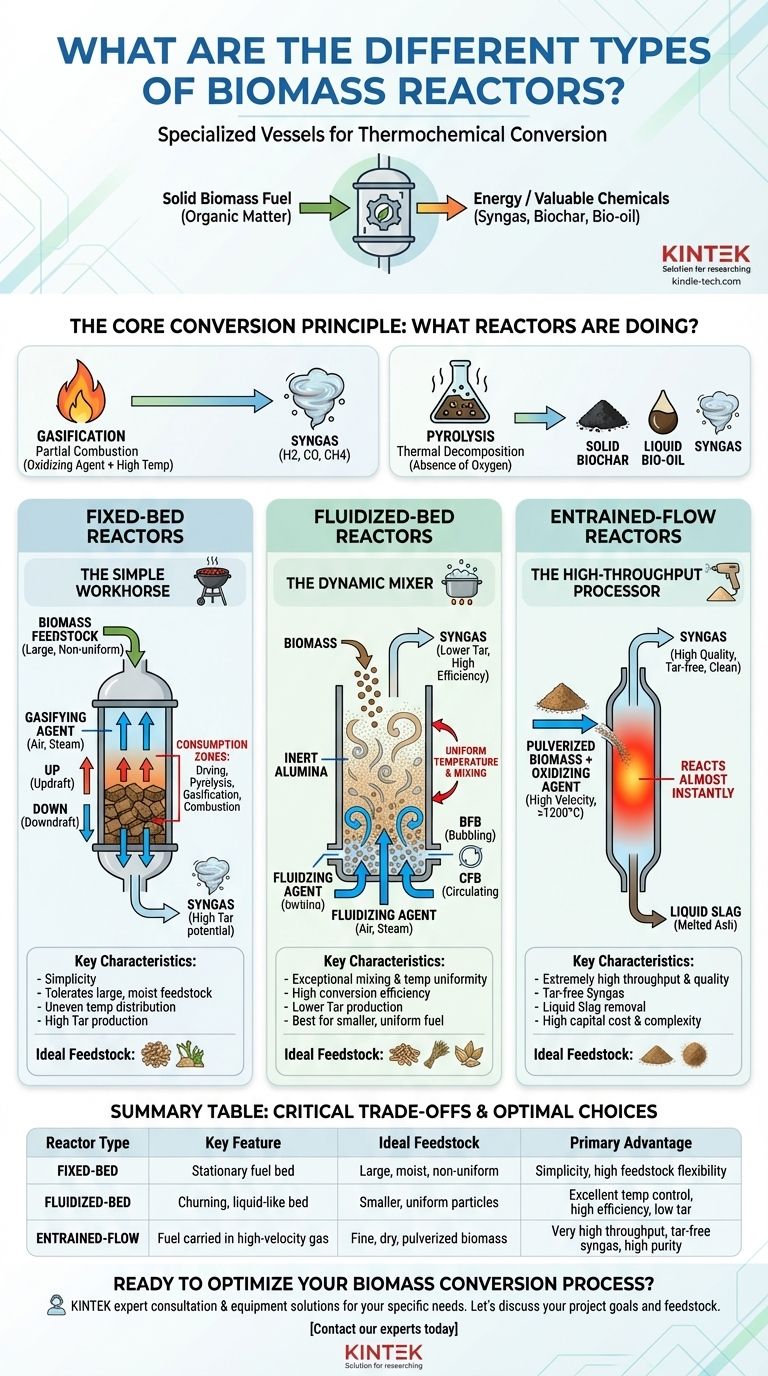

Em sua essência, os reatores de biomassa são vasos especializados projetados para a conversão termoquímica de matéria orgânica em energia ou produtos químicos valiosos. Os tipos principais são distinguidos pela forma como o combustível de biomassa sólido interage com os gases reativos e o calor dentro do vaso: reatores de leito fixo, leito fluidizado e fluxo arrastado. Cada design representa uma abordagem de engenharia diferente para otimizar este processo complexo.

O "melhor" reator de biomassa não existe no vácuo. A escolha ideal é sempre uma função direta da sua matéria-prima de biomassa específica — seu tamanho, umidade e uniformidade — e do seu produto final desejado, seja calor, energia ou matérias-primas químicas.

O Princípio Central da Conversão: O Que os Reatores Estão Fazendo?

Antes de examinar o hardware, é crucial entender o processo fundamental. A maioria dos reatores de biomassa facilita a gaseificação ou a pirólise.

Gaseificação e Pirólise

A gaseificação usa uma quantidade controlada de um agente oxidante (como ar, oxigênio ou vapor) para combustão parcial da biomassa em altas temperaturas. Este processo converte o combustível sólido em uma mistura de gás combustível chamada gás de síntese, composta principalmente de hidrogênio, monóxido de carbono e metano.

A pirólise é a decomposição térmica da biomassa na ausência completa de oxigênio, produzindo uma mistura de biocarvão sólido, bio-óleo líquido e gás de síntese. O tipo de reator influencia fortemente qual desses produtos é maximizado.

Reatores de Leito Fixo: O Cavalo de Batalha Simples

Este é o design de reator mais antigo e simples. Como o nome indica, a matéria-prima de biomassa forma um leito estacionário, ou "fixo", dentro do reator.

Como Funciona

Imagine uma churrasqueira simples. Você carrega o combustível sólido (briquetes ou pedaços de madeira), e o agente gaseificante (ar) flui para cima ou para baixo através do leito compactado. O combustível é lentamente consumido à medida que zonas distintas de secagem, pirólise, gaseificação e combustão se estabelecem dentro do leito.

Características Principais

Os reatores de leito fixo são conhecidos por sua simplicidade e tolerância a partículas de matéria-prima grandes e não uniformes, incluindo lascas de madeira e resíduos agrícolas com alto teor de umidade. Sua principal desvantagem é o potencial para distribuição irregular de temperatura e a produção de alcatrões, que podem complicar os processos a jusante.

Subtipos Comuns

Existem duas configurações principais:

- Fluxo Ascendente (Updraft): O agente gaseificante flui para cima, em contracorrente ao combustível que se move para baixo. Isso é muito simples, mas produz um gás de síntese com alto teor de alcatrão.

- Fluxo Descendente (Downdraft): O agente gaseificante flui para baixo, em cocorrente com o combustível. Isso força os alcatrões voláteis a passar pela zona de combustão quente, "quebrando-os" e resultando em um gás de síntese muito mais limpo, mas requer uma matéria-prima mais uniforme.

Reatores de Leito Fluidizado: O Misturador Dinâmico

Este design é um salto significativo em complexidade e desempenho, comportando-se mais como um líquido em ebulição do que uma pilha estática de sólidos.

Como Funciona

Imagine uma panela cheia de areia. Se você soprar ar suficiente por baixo, a areia começará a agitar e borbulhar como se estivesse fervendo. Em um reator de leito fluidizado, as partículas de biomassa são alimentadas em um leito quente de material inerte (como areia ou alumina) que está sendo "fluidizado" pelo agente gaseificante.

Características Principais

Essa mistura constante cria uma distribuição de temperatura excepcionalmente uniforme e excelente transferência de calor em todo o reator. Isso leva a uma maior eficiência de conversão e menor produção de alcatrão em comparação com os designs de leito fixo. Eles são mais adequados para partículas de combustível menores e relativamente uniformes.

Subtipos Comuns

- Leito Fluidizado Borbulhante (BFB): Opera em velocidades de gás mais baixas, com bolhas distintas de gás subindo através do leito. É uma tecnologia robusta e amplamente utilizada.

- Leito Fluidizado Circulante (CFB): Usa velocidades de gás mais altas para transportar o material do leito e o combustível não reagido para fora do reator, para um ciclone, que separa os sólidos e os retorna para a parte inferior. Essa circulação proporciona uma mistura ainda melhor e um tempo de residência mais longo para o combustível, maximizando a conversão.

Reatores de Fluxo Arrastado: O Processador de Alto Rendimento

Este é o tipo de reator mais avançado e intensivo, operando mais como a câmara de combustão de um motor de foguete do que um forno simples.

Como Funciona

Pense em um jateador de areia. Biomassa fina, seca e pulverizada (como farinha) é injetada junto com o agente oxidante no reator. As partículas são transportadas, ou "arrastadas", no fluxo de gás quente e reagem quase instantaneamente em temperaturas muito altas (tipicamente >1200°C).

Características Principais

Os reatores de fluxo arrastado oferecem rendimento extremamente alto e produzem um gás de síntese muito limpo, de alta qualidade e sem alcatrão, ideal para a produção de combustíveis líquidos ou produtos químicos. As altas temperaturas de operação fazem com que a cinza derreta em uma escória líquida, que é mais fácil de remover. No entanto, sua principal limitação é a exigência rigorosa de uma matéria-prima muito fina, seca e uniforme, o que exige um pré-processamento significativo e dispendioso.

Compreendendo os Compromissos Críticos

A escolha de um reator envolve a navegação por uma série de compromissos fundamentais de engenharia. Não existe uma opção universalmente superior.

Flexibilidade da Matéria-Prima vs. Custos de Pré-processamento

Os reatores de leito fixo são os mais tolerantes, aceitando biomassa grande e úmida com preparação mínima. Em contraste, os reatores de fluxo arrastado exigem um pré-processamento extensivo (secagem, moagem, pulverização), o que adiciona custos de capital e operacionais significativos. Os leitos fluidizados ficam no meio.

Rendimento e Eficiência vs. Complexidade

Os reatores de fluxo arrastado ostentam o maior rendimento e eficiência de conversão, mas também são os mais complexos e caros para construir e operar. Os reatores de leito fixo são simples e baratos, mas têm menor rendimento e são propensos a canalização e desempenho irregular.

Qualidade do Produto vs. Condições Operacionais

Se o objetivo é gás de síntese de alta pureza para síntese química, a saída de alta temperatura e baixo teor de alcatrão de um reator de fluxo arrastado é inigualável. Se o objetivo é simplesmente produzir calor ou energia a partir de resíduos locais, o gás de menor qualidade de um reator de leito fixo ou leito fluidizado mais simples pode ser perfeitamente adequado e muito mais econômico.

Fazendo a Escolha Certa para o Seu Objetivo

Seu processo de seleção deve começar com uma definição clara de seu material de entrada e seu produto de saída desejado.

- Se o seu foco principal é processar matéria-prima diversa e despreparada (como pedaços de madeira ou resíduos sólidos urbanos): Um reator de leito fixo oferece a maior flexibilidade e os menores requisitos de pré-processamento.

- Se o seu foco principal é alcançar um equilíbrio entre eficiência, boa flexibilidade de combustível e geração de energia escalável: Um reator de leito fluidizado, particularmente um CFB, representa o meio-termo mais versátil e comercialmente comprovado.

- Se o seu foco principal é gerar gás de síntese de alta qualidade e sem alcatrão para combustíveis líquidos ou síntese química: Um reator de fluxo arrastado é a escolha superior, desde que você possa preparar uma matéria-prima fina e seca.

Em última análise, uma definição clara de suas entradas e saídas desejadas iluminará o caminho mais eficaz a seguir.

Tabela Resumo:

| Tipo de Reator | Característica Principal | Matéria-Prima Ideal | Vantagem Primária |

|---|---|---|---|

| Leito Fixo | Leito de combustível estacionário | Partículas grandes, úmidas e não uniformes (lascas de madeira, resíduos) | Simplicidade, alta flexibilidade da matéria-prima |

| Leito Fluidizado | Leito agitado, semelhante a líquido, de material inerte | Partículas menores e uniformes | Excelente controle de temperatura, alta eficiência, baixo teor de alcatrão |

| Fluxo Arrastado | Partículas de combustível transportadas em fluxo de gás de alta velocidade | Biomassa fina, seca e pulverizada | Rendimento muito alto, gás de síntese sem alcatrão, alta pureza |

Pronto para Otimizar Seu Processo de Conversão de Biomassa?

Escolher o reator certo é fundamental para o sucesso do seu projeto. A equipe da KINTEK entende os complexos compromissos entre flexibilidade da matéria-prima, qualidade do produto e custos operacionais. Somos especializados em fornecer equipamentos de laboratório robustos e consultoria especializada para ajudá-lo a testar, escalar e implementar a solução ideal de conversão de biomassa para suas necessidades específicas — seja você focado na produção de energia sustentável ou na criação de valiosas matérias-primas químicas.

Vamos discutir seus objetivos de projeto e matéria-prima para determinar o caminho mais eficiente a seguir.

Entre em contato com nossos especialistas hoje para explorar como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados