Os principais danos da carburização são a fragilização severa, uma perda catastrófica da resistência à corrosão e oxidação e uma redução fundamental da integridade estrutural geral do material. Este mecanismo de degradação de alta temperatura transforma metais fortes e dúcteis em um estado quebradiço, tornando-os altamente suscetíveis a fraturas súbitas e inesperadas.

A carburização é um mecanismo de degradação silencioso que age de dentro para fora. Ao infundir um metal com excesso de carbono em altas temperaturas, ele esgota os elementos que conferem resistência e proteção, preparando o cenário final para a falha catastrófica do equipamento.

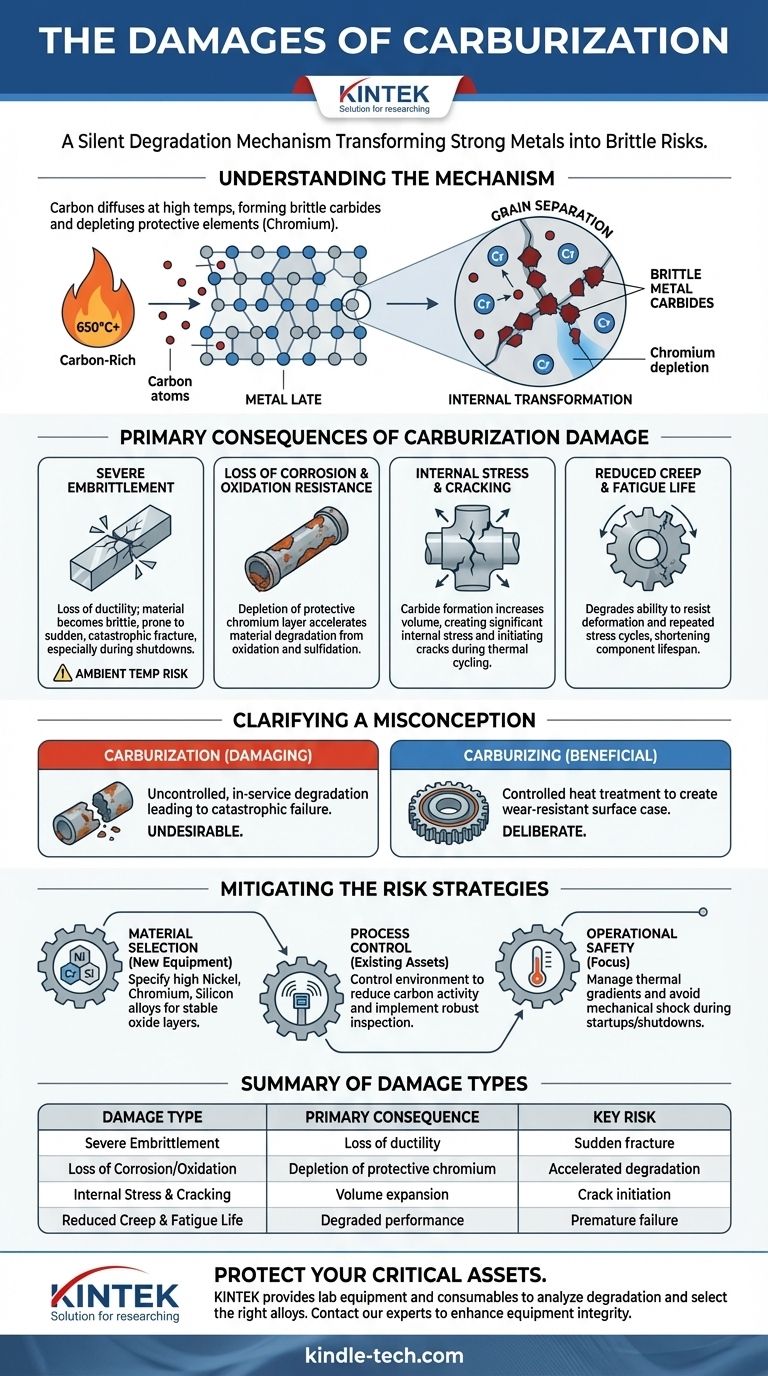

Como a Carburização Altera Fundamentalmente um Metal

A carburização é um fenômeno metalúrgico, não apenas corrosão superficial. Ocorre quando materiais, tipicamente aços inoxidáveis e outras ligas de alta temperatura, são expostos a um ambiente rico em carbono em temperaturas elevadas (geralmente acima de 650°C / 1200°F).

A Difusão do Carbono

Em altas temperaturas, a estrutura atômica do metal se expande, permitindo que pequenos átomos de carbono do ambiente circundante se difundam diretamente para a estrutura de grão interna do material.

Formação de Carbonetos Quebradiços

Uma vez dentro, o carbono reage com elementos de liga chave — notavelmente o cromo — para formar partículas duras e quebradiças chamadas carbonetos metálicos. Esses carbonetos precipitam-se ao longo dos contornos de grão do metal.

Esgotamento de Elementos Protetores

Este processo efetivamente "rouba" o cromo do metal base. Como o cromo é o principal elemento responsável pela criação da camada de óxido passiva protetora que confere ao aço inoxidável sua resistência à corrosão, seu esgotamento deixa o material vulnerável.

As Consequências dos Danos por Carburização

As alterações internas causadas pela carburização manifestam-se como formas graves e frequentemente perigosas de danos em componentes industriais, como tubos de fornos, componentes de reatores e serpentinas de craqueamento de etileno.

Fragilização Severa

A rede de carbonetos duros criados dentro do metal reduz severamente sua ductilidade, que é sua capacidade de se deformar sob estresse. O material torna-se quebradiço, como vidro, e pode fraturar sem qualquer aviso.

Este risco é especialmente alto em temperaturas ambientes, como durante uma parada da planta. Um componente que operou de forma confiável em alta temperatura pode fraturar devido a um pequeno choque mecânico ou estresse térmico depois de esfriar.

Perda de Resistência à Corrosão e Oxidação

Com o cromo aprisionado em carbonetos, o metal não consegue mais formar sua camada protetora de autocura. Isso o torna altamente suscetível à oxidação e sulfetação subsequentes em alta temperatura, acelerando rapidamente a degradação geral do material.

Estresse Interno e Trincamento

A formação de carbonetos causa um aumento de volume localizado. Essa expansão cria um estresse interno significativo dentro do material, o que pode levar ao início de trincas, especialmente durante ciclos térmicos (aquecimento e resfriamento).

Vida Útil Reduzida de Creep e Fadiga

Embora uma superfície levemente carburizada possa, às vezes, apresentar maior dureza, a carburização severa degrada significativamente a capacidade do material de resistir à deformação sob estresse de longo prazo (creep) e ciclos de estresse repetidos (fadiga).

Esclarecendo um Mal-entendido Crítico

É essencial distinguir entre a degradação descontrolada e um processo de fabricação controlado que soa semelhante. Este é um ponto comum de confusão.

Carburização vs. Cementação (Carburizing)

Carburização é o mecanismo de degradação descontrolado, indesejável e prejudicial discutido aqui. Ocorre em serviço e leva à falha.

Cementação (Carburizing), por outro lado, é um processo de tratamento térmico deliberado. É usado para criar uma "camada" superficial dura e resistente ao desgaste em um componente (como uma engrenagem), mantendo o núcleo resistente e dúctil. Este é um processo altamente controlado e benéfico.

Fazendo a Escolha Certa para Mitigar o Risco

Prevenir danos por carburização requer uma estratégia focada tanto na seleção de materiais quanto no controle do ambiente operacional. Sua abordagem depende do seu objetivo principal.

- Se seu foco principal for a seleção de materiais para novos equipamentos: Especifique ligas com altas concentrações de níquel, cromo e silício. Esses elementos formam camadas de óxido protetoras mais estáveis que inibem a entrada de carbono.

- Se seu foco principal for estender a vida útil dos ativos existentes: Priorize o controle do ambiente do processo para reduzir a atividade do carbono e implemente um programa de inspeção robusto para detectar a carburização precocemente, antes que ela leve à falha.

- Se seu foco principal for a segurança operacional: Reconheça que o maior risco é a fratura frágil durante paradas ou partidas. Implemente procedimentos para gerenciar cuidadosamente os gradientes térmicos e evitar choques mecânicos em quaisquer componentes suscetíveis à carburização.

Em última análise, entender a carburização como um mecanismo de degradação interna é a chave para prevenir as falhas súbitas e custosas que ela pode causar.

Tabela Resumo:

| Tipo de Dano | Consequência Principal | Risco Chave |

|---|---|---|

| Fragilização Severa | Perda de ductilidade; material torna-se quebradiço como vidro | Fratura súbita, especialmente durante paradas |

| Perda de Resistência à Corrosão/Oxidação | Esgotamento do cromo protetor | Degradação acelerada e perda de material |

| Estresse Interno e Trincamento | Expansão de volume devido à formação de carbonetos | Início de trincas durante ciclos térmicos |

| Vida Útil Reduzida de Creep e Fadiga | Desempenho degradado sob estresse de longo prazo | Falha prematura de componentes críticos |

Proteja seus equipamentos de alta temperatura contra a ameaça silenciosa da carburização.

A carburização pode levar a falhas súbitas e catastróficas que comprometem a segurança e causam tempo de inatividade dispendioso. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis que ajudam você a analisar a degradação do material e selecionar as ligas corretas para suas aplicações exigentes.

Nossa experiência apoia seus esforços em seleção de materiais, controle de processos e manutenção preventiva para mitigar os riscos de carburização.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aumentar a integridade e a longevidade de seus ativos críticos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a função de um forno de teste de alta temperatura nos testes de aço RAFM? Replicar Condições de Reator Nuclear

- Qual o papel de um forno de recozimento a vácuo de ultra-alta temperatura no processamento de W-TiC? Aumentar a Resistência à Radiação

- Qual é o processo de sinterização do aço inoxidável? Transformar Pó em Componentes Densos e Fortes

- Qual é o processo térmico da sinterização? Um Guia para a Metalurgia do Pó e Fabricação de Cerâmicas

- Como um forno Bridgman vertical controla a qualidade do cristal de CsI? Alcance Detecção de Radioisótopos de Alto Desempenho

- O que é pirólise ultrarrápida? Desbloqueie Produtos Químicos de Alto Valor da Biomassa em Milissegundos

- Quão quentes são os fornos industriais? Desvendando Temperaturas Extremas de Até 2600°C

- As uniões brasadas são mais fortes do que as uniões soldadas? Escolhendo o Método de União Certo para a Sua Montagem