Em sua essência, a sinterização cerâmica é um tratamento térmico de alta temperatura que transforma um pó cerâmico compactado em um objeto denso e sólido. Este processo ocorre abaixo do ponto de fusão do material e funciona fundindo partículas individuais, reduzindo drasticamente a porosidade e aumentando a densidade, resistência e durabilidade geral do material.

A sinterização não é meramente um processo de aquecimento; é uma transformação microestrutural controlada. Seu propósito fundamental é eliminar os espaços vazios entre as partículas do pó, criando um corpo monolítico sólido com propriedades projetadas muito superiores ao material solto original.

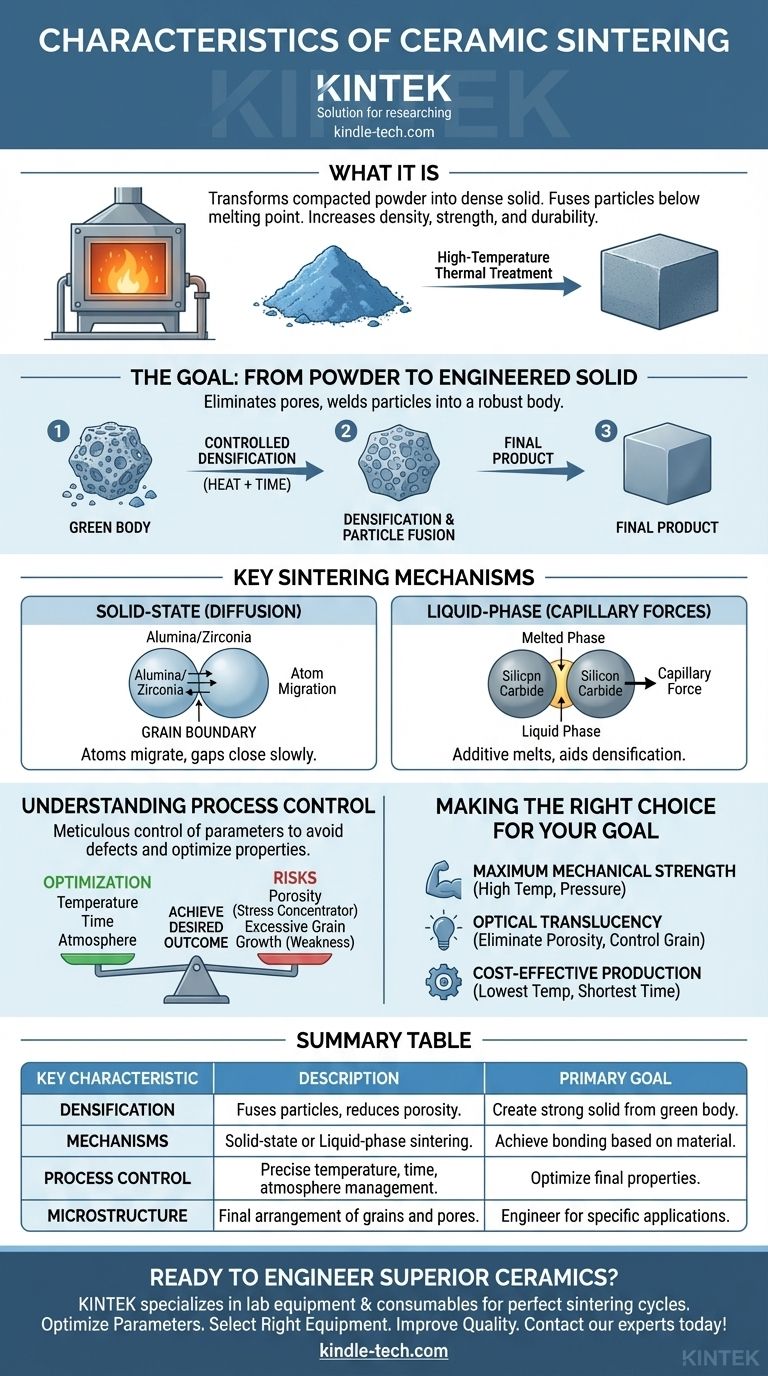

O Objetivo: Do Pó ao Sólido Projetado

A sinterização é a etapa crítica que converte uma forma frágil e frouxamente compactada em um produto final robusto. Todo o processo é projetado para alcançar uma densificação controlada.

O Ponto de Partida: O "Corpo Verde"

Antes da sinterização, o pó cerâmico é misturado com um aglutinante e prensado em uma forma desejada. Este objeto inicial e frágil é conhecido como "corpo verde". Ele tem a forma correta, mas carece de qualquer resistência mecânica significativa.

A Transformação Primária: Densificação

Durante a sinterização, a alta temperatura fornece a energia para que os átomos se movam entre as partículas. Esta migração de material preenche os poros (espaços vazios) entre as partículas, fazendo com que todo o objeto encolha e se torne mais denso.

O Mecanismo: Fusão das Partículas

À medida que as partículas se fundem, as fronteiras entre elas (fronteiras de grão) mudam e crescem. Este processo solda o pó em uma massa sólida, formando um corpo policristalino denso com certa resistência e as propriedades finais desejadas.

Mecanismos Chave da Sinterização

A forma como as partículas se fundem não é universal; depende do material cerâmico e do objetivo de fabricação. Os dois métodos principais são a sinterização em estado sólido e a sinterização em fase líquida.

Sinterização em Estado Sólido: Difusão em Ação

Em materiais como zircônia e alumina, a sinterização ocorre inteiramente no estado sólido. Os átomos migram através das fronteiras das partículas em contato por um processo chamado difusão, fechando lentamente as lacunas entre elas.

Sinterização em Fase Líquida: Auxiliando o Processo

Para cerâmicas mais difíceis de densificar, como o carbeto de silício, uma pequena quantidade de aditivo é utilizada. Na temperatura de sinterização, este aditivo derrete e forma uma fase líquida que molha as partículas cerâmicas, unindo-as através de forças capilares e acelerando a densificação.

A Microestrutura Resultante

O arranjo final dos grãos e poros é a microestrutura do material, que dita suas propriedades. Por exemplo, a sinterização transforma a estrutura cristalina da zircônia em um estado extremamente duro e denso, tornando-a ideal para ferramentas de corte e implantes dentários.

Compreendendo o Controle do Processo

Atingir o resultado desejado não é garantido. A sinterização é um ato de equilíbrio onde os parâmetros do processo devem ser meticulosamente controlados para evitar defeitos.

A Importância da Otimização

As propriedades físicas finais de qualquer produto cerâmico são um resultado direto de um ciclo de sinterização otimizado. Parâmetros chave como temperatura, taxa de aquecimento, tempo de permanência e atmosfera são cuidadosamente gerenciados para atingir a densidade e o tamanho de grão alvo.

O Problema da Porosidade

Embora o objetivo principal seja frequentemente eliminar a porosidade para obter a máxima resistência, algumas aplicações podem exigir um nível específico de porosidade controlada. A porosidade não controlada ou residual atua como um concentrador de tensão e é uma fonte comum de falha mecânica.

O Risco de Crescimento Excessivo de Grãos

Se a temperatura for muito alta ou o tempo de sinterização for muito longo, os grãos cerâmicos podem crescer demais. Embora isso reduza a porosidade, grãos excessivamente grandes podem, por vezes, enfraquecer o material final, criando uma troca crítica entre densidade e resistência.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem específica para a sinterização é sempre ditada pelas propriedades desejadas do produto final.

- Se o seu foco principal for a máxima resistência mecânica: Você usará condições projetadas para alcançar densificação quase total, muitas vezes exigindo altas temperaturas e, às vezes, pressão externa.

- Se o seu foco principal for a translucidez óptica: Você deve alcançar a eliminação quase total da porosidade e controlar o tamanho do grão com precisão extrema, pois qualquer poro dispersará a luz.

- Se o seu foco principal for a produção em massa com bom custo-benefício: Você otimizará para a menor temperatura e o menor tempo que atendam de forma confiável às especificações mínimas de desempenho para produtos como azulejos cerâmicos ou louças sanitárias.

Ao controlar esses fatores, a sinterização se torna uma ferramenta poderosa para projetar materiais cerâmicos que atendam a demandas de desempenho precisas.

Tabela Resumo:

| Característica Chave | Descrição | Objetivo Principal |

|---|---|---|

| Densificação | Fundir partículas de pó, reduzir a porosidade e aumentar a densidade. | Criar um objeto sólido e resistente a partir de um "corpo verde" frágil. |

| Mecanismos | Sinterização em estado sólido (difusão) ou em fase líquida (forças capilares). | Alcançar a ligação com base no material (ex: Alumina vs. Carbeto de Silício). |

| Controle do Processo | Gerenciamento preciso de temperatura, tempo e atmosfera. | Otimizar propriedades finais como resistência, translucidez ou porosidade. |

| Microestrutura | O arranjo final de grãos e poros dita as propriedades do material. | Projetar cerâmicas para aplicações específicas (ex: implantes dentários, ferramentas de corte). |

Pronto para Projetar Cerâmicas Superiores?

O controle preciso do processo de sinterização é fundamental para alcançar as propriedades alvo do seu material, seja a máxima resistência, translucidez óptica ou produção com bom custo-benefício. Na KINTEK, somos especializados nos equipamentos de laboratório e consumíveis necessários para aperfeiçoar seus ciclos de sinterização cerâmica.

Nossa experiência ajuda você a:

- Otimizar Parâmetros de Sinterização: Alcançar o equilíbrio perfeito entre densidade e tamanho de grão.

- Selecionar o Equipamento Certo: Desde fornos até sistemas de controle de atmosfera.

- Melhorar a Qualidade do Produto: Minimizar defeitos como porosidade não controlada ou crescimento excessivo de grãos.

Permita que a KINTEK seja sua parceira no desenvolvimento de componentes cerâmicos de alto desempenho. Contate nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir as soluções certas para sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.