A escolha do catalisador é fundamental para converter eficientemente a biomassa bruta em combustíveis e produtos químicos valiosos. Os principais catalisadores se enquadram em três categorias amplas: ácidos e bases homogêneos, catalisadores sólidos heterogêneos, como zeólitas e óxidos metálicos, e biocatalisadores, como enzimas. Cada classe é adequada para diferentes matérias-primas de biomassa, condições de reação e produtos finais desejados.

O desafio central na conversão de biomassa não é encontrar *um* catalisador, mas sim selecionar o catalisador *certo*. A escolha ideal é um equilíbrio cuidadosamente ponderado entre a eficiência da reação, a seletividade do produto, a estabilidade operacional e a viabilidade econômica para uma via de conversão específica.

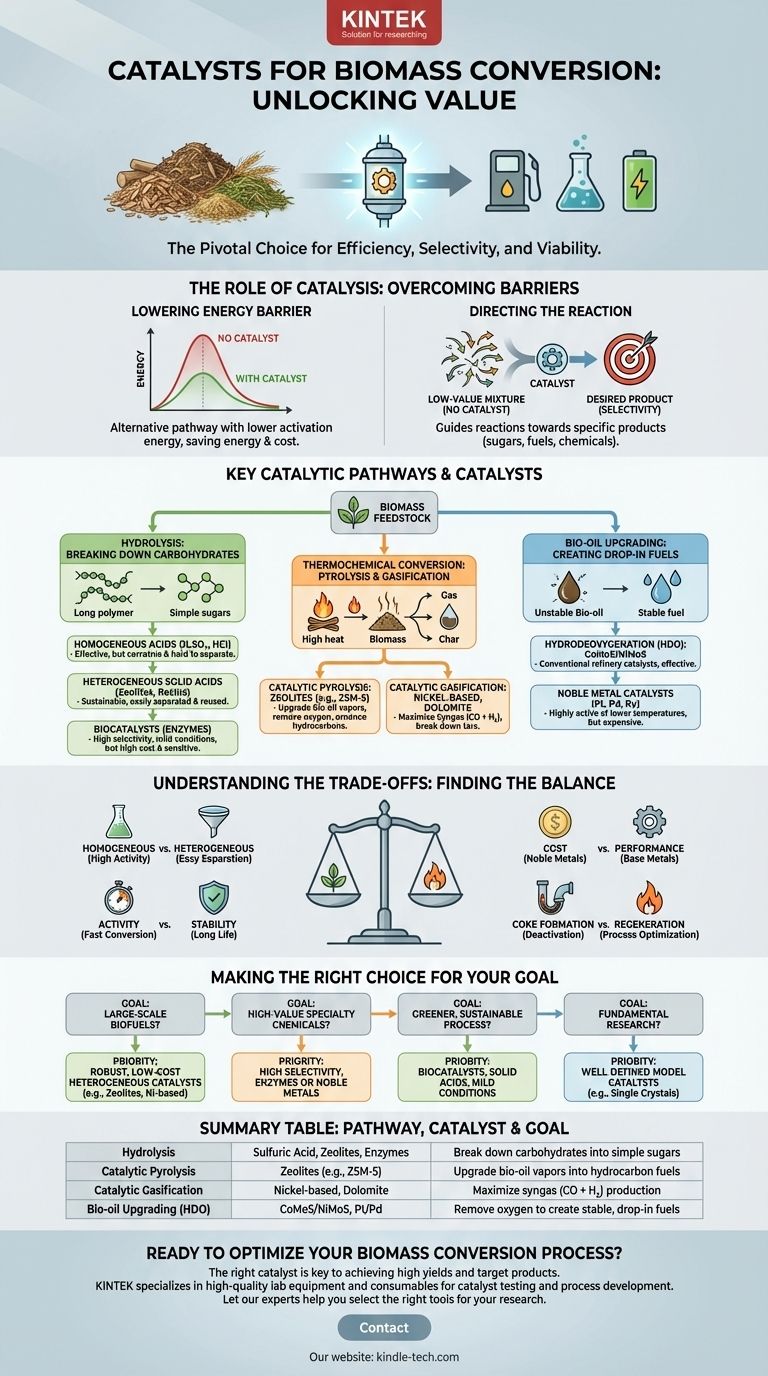

O Papel da Catálise na Conversão de Biomassa

A biomassa — composta por polímeros complexos como celulose, hemicelulose e lignina — é inerentemente estável e resistente à degradação. Os catalisadores são essenciais para decompô-la em condições práticas.

Redução da Barreira de Energia

Os catalisadores fornecem um caminho de reação alternativo com uma energia de ativação mais baixa. Isso permite que moléculas complexas de biomassa sejam decompostas em temperaturas e pressões mais baixas, economizando energia e custos significativos.

Direcionamento da Reação

Sem um catalisador, o aquecimento da biomassa geralmente resulta em uma mistura complexa e de baixo valor de centenas de compostos. Os catalisadores fornecem seletividade, guiando as reações químicas em direção a um produto específico e desejado, seja ele um açúcar, uma molécula de combustível ou um produto químico de plataforma.

Principais Vias Catalíticas e Seus Catalisadores

Diferentes tecnologias de conversão visam diferentes componentes da biomassa e requerem sistemas catalíticos distintos.

Hidrólise: Quebra de Carboidratos em Açúcares

O objetivo da hidrólise é quebrar a celulose e a hemicelulose em açúcares simples (por exemplo, glicose, xilose).

- Ácidos Homogêneos: Ácidos minerais como ácido sulfúrico (H₂SO₄) e ácido clorídrico (HCl) são altamente eficazes. No entanto, eles são corrosivos, difíceis de separar dos produtos de açúcar e criam desafios significativos de tratamento de resíduos.

- Ácidos Sólidos Heterogêneos: Estes são uma alternativa mais sustentável. Zeólitas (como H-ZSM-5), carbonos sulfonados e resinas funcionalizadas podem decompor carboidratos de forma eficaz, sendo facilmente filtrados e reutilizados.

- Biocatalisadores (Enzimas): As enzimas celulase e hemicelulase oferecem seletividade extremamente alta em condições muito amenas (baixa temperatura e pH neutro). Suas principais desvantagens são o alto custo e a sensibilidade à temperatura e a contaminantes.

Conversão Termoquímica: Pirólise e Gaseificação

Esses processos de alta temperatura decompõem todos os componentes da biomassa em vapores, líquidos (bio-óleo) ou gases (gás de síntese).

- Pirólise Catalítica: O objetivo principal é melhorar a qualidade dos vapores de bio-óleo em tempo real. Zeólitas, particularmente ZSM-5, são o padrão da indústria. Elas se destacam na remoção de oxigênio (desoxigenação) e na conversão dos vapores em hidrocarbonetos aromáticos, os blocos de construção da gasolina.

- Gaseificação Catalítica: Este processo visa maximizar a produção de gás de síntese (CO + H₂). Catalisadores à base de níquel são comuns para quebrar subprodutos de piche indesejados. Minerais naturais mais baratos, como dolomita e olivina, também são amplamente utilizados, embora geralmente sejam menos ativos que o níquel.

Melhoria do Bio-óleo: Criação de Combustíveis "Drop-in"

O bio-óleo bruto é ácido, instável e possui alto teor de oxigênio. É necessária a melhoria catalítica para transformá-lo em um combustível "drop-in" utilizável.

- Hidrodesoxigenação (HDO): Este é o método de melhoria mais comum, que usa hidrogênio para remover o oxigênio. Catalisadores de refinaria convencionais, como sulfeto de cobalto-molibdênio (CoMoS) e sulfeto de níquel-molibdênio (NiMoS), são eficazes.

- Catalisadores de Metais Nobres: Metais preciosos suportados, como platina (Pt), paládio (Pd) e rutênio (Ru), são altamente ativos para HDO em temperaturas mais baixas, mas têm um custo significativamente maior.

Compreendendo os Compromissos

Não existe um único catalisador "melhor". A seleção é sempre um compromisso baseado nos objetivos específicos do processo.

Homogêneo vs. Heterogêneo

Catalisadores homogêneos geralmente apresentam maior atividade porque estão perfeitamente misturados com os reagentes. No entanto, sua recuperação do fluxo de produto é um grande obstáculo de engenharia e econômico. Catalisadores heterogêneos são a escolha preferida para a maioria dos processos em escala industrial devido à sua facilidade de separação e potencial de regeneração.

Atividade vs. Estabilidade

Catalisadores altamente ativos podem converter biomassa rapidamente, mas também podem estar sujeitos à desativação. O ambiente rigoroso da conversão de biomassa — com altas temperaturas e contaminantes como metais alcalinos e enxofre — pode envenenar rapidamente um catalisador. Um desafio fundamental é encontrar um catalisador que seja robusto o suficiente para manter seu desempenho durante longos ciclos operacionais.

O Problema do Coqueamento (Coking)

Uma das formas mais comuns de desativação é o coqueamento, onde depósitos de carbono se formam nos sítios ativos do catalisador, bloqueando-os. O projeto do catalisador e as condições do processo devem ser otimizados para minimizar a formação de coque e permitir a regeneração periódica (por exemplo, queimando o coque com ar).

Custo vs. Desempenho

Metais nobres como a platina oferecem desempenho excepcional, mas podem ser proibitivamente caros. Em contraste, metais básicos como níquel e ferro ou minerais naturais como a dolomita são muito mais baratos, mas podem oferecer menor atividade ou exigir substituição mais frequente. A escolha final depende do valor do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de catalisador deve ser ditada pelo seu objetivo principal.

- Se seu foco principal for a produção de biocombustíveis em larga escala: Priorize catalisadores heterogêneos robustos e de baixo custo, como zeólitas (para pirólise) ou sistemas à base de níquel (para gaseificação) que possam resistir à desativação e ser regenerados.

- Se seu foco principal for a produção de produtos químicos especiais de alto valor: A alta seletividade oferecida por enzimas ou catalisadores de metais nobres precisamente projetados pode justificar seu custo mais alto e condições operacionais mais delicadas.

- Se seu foco principal for a criação de um processo mais ecológico e sustentável: Explore biocatalisadores (enzimas) ou catalisadores ácidos sólidos que possam operar em água sob condições mais amenas, minimizando o consumo de energia e o uso de produtos químicos agressivos.

- Se seu foco principal for pesquisa fundamental: Use catalisadores modelo bem definidos (por exemplo, cristais únicos ou nanopartículas sintetizadas com precisão) para entender os mecanismos de reação, mesmo que não sejam escaláveis comercialmente.

Em última análise, selecionar o catalisador certo é uma decisão estratégica de engenharia que equilibra a eficiência química com a realidade econômica.

Tabela de Resumo:

| Via de Conversão | Catalisadores Comuns | Objetivo Principal |

|---|---|---|

| Hidrólise | Ácido Sulfúrico, Zeólitas, Enzimas Celulase | Quebrar carboidratos em açúcares simples |

| Pirólise Catalítica | Zeólitas (ex: ZSM-5) | Melhorar vapores de bio-óleo em combustíveis de hidrocarbonetos |

| Gaseificação Catalítica | Catalisadores à base de Níquel, Dolomita | Maximizar a produção de gás de síntese (CO + H₂) |

| Melhoria do Bio-óleo (HDO) | CoMoS/NiMoS, Platina/Paládio | Remover oxigênio para criar combustíveis estáveis e "drop-in" |

Pronto para otimizar seu processo de conversão de biomassa? O catalisador certo é fundamental para alcançar altos rendimentos e produtos-alvo, seja você produzindo biocombustíveis ou produtos químicos de alto valor. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para testes de catalisadores e desenvolvimento de processos. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para avaliar o desempenho, a estabilidade e a seletividade do catalisador para sua matéria-prima de biomassa e seus objetivos específicos.

Entre em contato com nossa equipe hoje mesmo para discutir como podemos apoiar sua pesquisa e esforços de escalonamento.

Guia Visual

Produtos relacionados

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

As pessoas também perguntam

- Para que são usados os misturadores de laboratório? Obtenha Homogeneidade Perfeita da Amostra e Resultados Confiáveis

- Qual a diferença entre misturador e dispersor? Escolha a Ferramenta Certa para o Seu Processo

- Por que um homogeneizador mecânico rotativo é usado por longos períodos para forsterita-espinélio? Alcance a Uniformidade Cerâmica Máxima

- Como um agitador rotativo de temperatura constante contribui para a avaliação de nanopartículas de ferro? Otimizar a Degradação de Corantes

- Como um misturador homogeneizador de alta eficiência contribui para a preparação de precursores de Tobermorita e Xonotlita?