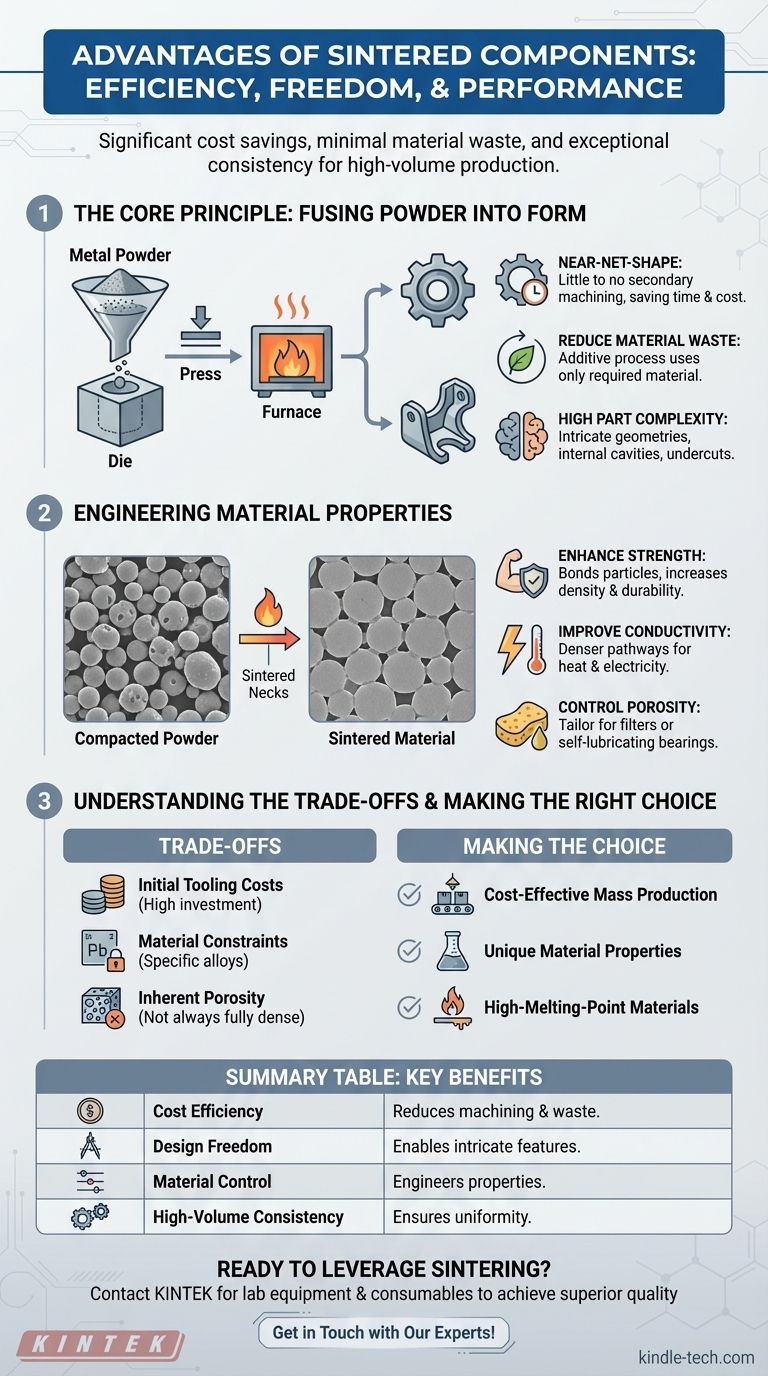

Em resumo, as principais vantagens dos componentes sinterizados são a economia significativa de custos em peças complexas, o desperdício mínimo de material e a consistência excepcional em grandes volumes de produção. Isso é conseguido formando peças a partir de pó metálico, o que permite que geometrias intrincadas sejam produzidas em ou muito próximas de suas dimensões finais, reduzindo drasticamente a necessidade de usinagem secundária.

A sinterização é mais do que um processo de fabricação; é um método de engenharia de materiais. Ela permite a criação de componentes com propriedades precisamente controladas, fundindo materiais em pó em nível microscópico, oferecendo uma mistura única de liberdade de design, eficiência e desempenho.

O Princípio Central: Fundindo Pó na Forma

A sinterização é um processo de metalurgia do pó. Começa com uma mistura precisa de pós metálicos que são compactados em uma matriz e depois aquecidos a uma temperatura logo abaixo do ponto de fusão do material.

Criação de Componentes Quase-Net-Shape

O processo forma peças que estão extremamente próximas de sua forma final, ou "net". Essa característica fundamental é a fonte de muitos de seus principais benefícios.

Como as peças exigem pouca ou nenhuma usinagem subsequente, processos como fresamento, torneamento ou retificação são frequentemente eliminados, economizando tempo e custo significativos.

Redução do Desperdício de Material

A fabricação subtrativa tradicional, como usinar uma peça a partir de um bloco sólido, pode gerar uma quantidade substancial de sucata. A sinterização é um processo aditivo.

Ela usa apenas o material necessário para o próprio componente, tornando-a uma opção altamente eficiente e ecologicamente correta com desperdício mínimo.

Obtenção de Alta Complexidade de Peças

A compactação de pó em uma matriz permite a criação de geometrias complexas e intrincadas que são frequentemente difíceis, caras ou impossíveis de produzir com outros métodos.

Isso inclui características como cavidades internas, rebaixos não usináveis e seções transversais variáveis, dando aos engenheiros imensa liberdade de design para produção em massa.

Engenharia de Propriedades do Material em Nível Microscópico

O processo de sinterização altera fundamentalmente o material em nível de partícula, permitindo a engenharia precisa de suas características finais.

Aumento da Força e Integridade

O processo de aquecimento faz com que as partículas de pó individuais se liguem, ou formem "pescoços sinterizados", em seus pontos de contato.

Isso reduz significativamente os vazios internos (porosidade) do pó compactado, aumentando drasticamente a densidade, a resistência e a durabilidade geral da peça.

Melhoria da Condutividade Térmica e Elétrica

À medida que a porosidade diminui e o material se torna mais denso, os caminhos para o calor e a eletricidade tornam-se mais diretos. Isso resulta em melhor condutividade térmica e elétrica no componente acabado.

Controle da Porosidade para Aplicações Específicas

Embora a alta densidade seja frequentemente o objetivo, a sinterização oferece a capacidade única de controlar intencionalmente o nível de porosidade.

Isso é crítico para aplicações como rolamentos autolubrificantes (onde os poros retêm óleo) ou filtros, onde um nível específico de permeabilidade é necessário.

Compreendendo as Desvantagens

Nenhum processo está isento de limitações. Avaliar objetivamente a sinterização requer a compreensão de suas restrições específicas.

Custos Iniciais de Ferramental

O investimento inicial na criação das matrizes de aço endurecido usadas para compactar o pó pode ser significativo. Isso torna a sinterização mais econômica para corridas de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em muitas peças.

Restrições de Material

Embora versátil, o processo funciona melhor com materiais que podem ser facilmente pulverizados e que possuem boas características de compressão e sinterização. Algumas ligas não são adequadas para este método.

Porosidade Inerente

Embora a sinterização aumente drasticamente a densidade, pode ser difícil eliminar a porosidade completamente. Para aplicações de estresse extremo que exigem a máxima resistência absoluta, um material totalmente denso de um processo como a forjaria pode ser necessário.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da sinterização depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma escolha incomparável devido à sua capacidade de criar componentes quase-net-shape com desperdício mínimo e processamento secundário.

- Se o seu foco principal são as propriedades únicas do material: A sinterização oferece controle preciso sobre a densidade e a porosidade, permitindo a criação de componentes como filtros ou rolamentos autolubrificantes.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização permite formar peças de materiais como o tungstênio sem ter que atingir suas temperaturas de fusão extremas, economizando energia e custo.

Em última análise, escolher a sinterização permite fabricar componentes altamente repetíveis e intrincados com propriedades engenheiradas de maneira econômica e eficiente.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Eficiência de Custo | Reduz a necessidade de usinagem e o desperdício de material para peças complexas. |

| Liberdade de Design | Permite geometrias intrincadas, rebaixos e características internas. |

| Controle de Material | Engenharia precisa de densidade, porosidade, resistência e condutividade. |

| Consistência em Alto Volume | Garante uniformidade peça a peça na produção em massa. |

Pronto para aproveitar as vantagens dos componentes sinterizados para as suas necessidades de laboratório ou produção?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos avançados de metalurgia do pó e sinterização. Seja você desenvolvendo novos materiais ou escalando a produção, nossas soluções o ajudam a alcançar qualidade superior de peças, reduzir custos e minimizar o desperdício.

Entre em contato conosco hoje para discutir como podemos apoiar seu projeto e ajudá-lo a desbloquear todo o potencial da tecnologia de sinterização.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada