A maior vantagem da Sinterização Seletiva por Calor (SHS) é a sua capacidade de produzir peças impressas em 3D sem a necessidade de quaisquer estruturas de suporte. Esta diferença fundamental em relação a outros métodos de impressão oferece benefícios significativos na liberdade de design, eficiência do fluxo de trabalho e resistência da peça.

A Sinterização Seletiva por Calor vai além da simples prototipagem, eliminando as estruturas de suporte. Isso permite que os engenheiros criem peças funcionais altamente complexas com menos restrições de design e menos pós-processamento, tornando-a uma ferramenta poderosa tanto para prototipagem avançada quanto para produção de pequenas séries.

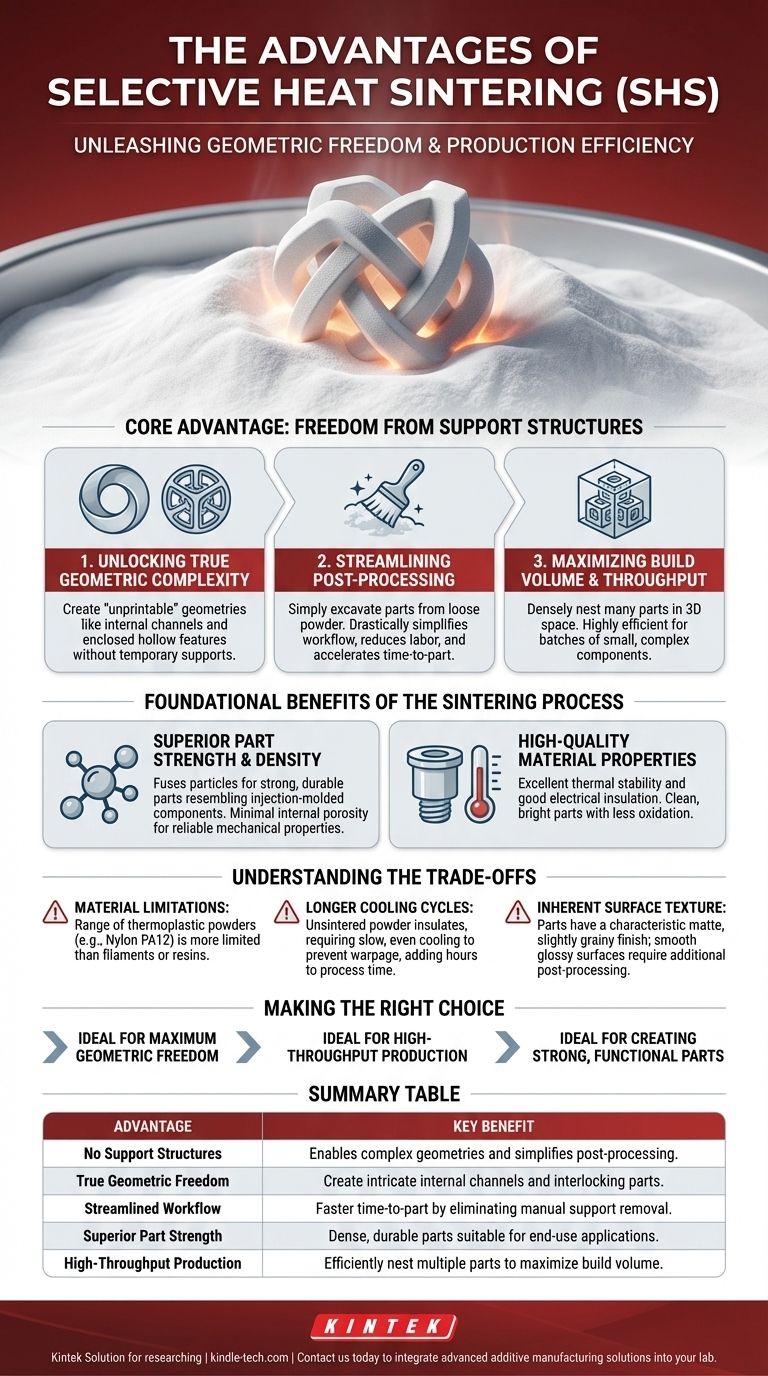

A Principal Vantagem: Liberdade de Estruturas de Suporte

A característica definidora da SHS é que o pó não fundido na câmara de construção fornece todo o suporte necessário para a peça enquanto ela está sendo impressa. Este fato aparentemente simples tem implicações profundas para todo o processo de fabricação.

Desbloqueando a Verdadeira Complexidade Geométrica

A maioria dos métodos de impressão 3D, como FDM ou SLA, exige que você projete e imprima suportes temporários para quaisquer saliências ou pontes. A SHS remove completamente essa limitação.

Isso permite a criação de geometrias anteriormente "imprimíveis", como canais internos intrincados, recursos ocos totalmente fechados e peças complexas e interligadas impressas em uma única montagem.

Otimizando o Fluxo de Trabalho de Pós-Processamento

A remoção de estruturas de suporte é frequentemente um processo manual, demorado e delicado que pode danificar a peça. Com a SHS, o pós-processamento é drasticamente simplificado.

Uma vez que a construção esteja completa e resfriada, as peças são simplesmente escavadas do pó solto. Isso reduz significativamente os custos de mão de obra e acelera o tempo desde a impressão até a peça utilizável.

Maximizando o Volume de Construção e a Produtividade

Como nenhum espaço é desperdiçado em estruturas de suporte, as peças podem ser densamente "aninhadas" ou empacotadas em todas as três dimensões dentro do volume de construção.

Essa capacidade de imprimir muitas peças diferentes simultaneamente torna a SHS altamente eficiente para a produção de lotes de componentes pequenos e complexos, maximizando a produtividade de cada trabalho de impressão.

Os Benefícios Fundamentais do Processo de Sinterização

Além da falta de suportes, a física subjacente da sinterização — fundir partículas de pó termoplástico com calor — oferece peças robustas adequadas para aplicações exigentes.

Resistência e Densidade Superiores das Peças

O processo de sinterização cria fortes ligações entre as partículas do material, resultando em peças com alta resistência e durabilidade que se assemelham muito a componentes moldados por injeção.

Ao fundir o pó, o processo minimiza a porosidade interna. Isso leva a peças densas e sólidas com propriedades mecânicas confiáveis, tornando-as adequadas para protótipos funcionais e aplicações de uso final.

Propriedades de Material de Alta Qualidade

A sinterização cria peças com excelente estabilidade térmica e, dependendo do material, boa isolamento elétrico. Isso a torna um processo viável para componentes que devem funcionar em condições do mundo real.

O processo também produz peças limpas e brilhantes, com menos oxidação em comparação com algumas outras técnicas de fabricação térmica.

Compreendendo as Desvantagens

Nenhuma tecnologia é perfeita. Para tomar uma decisão informada, é fundamental entender as limitações da Sinterização Seletiva por Calor.

Limitações de Material

Atualmente, a tecnologia SHS funciona principalmente com uma gama específica de pós termoplásticos, mais comumente Nylon (PA12). Embora esses materiais sejam versáteis e robustos, a seleção é mais limitada em comparação com a vasta gama de filamentos ou resinas disponíveis para outros processos.

Ciclos de Resfriamento Mais Longos

O pó não sinterizado que suporta a peça também atua como um excelente isolante. Consequentemente, todo o bloco de pó deve esfriar lenta e uniformemente para evitar empenamento da peça. Este período de resfriamento pode adicionar várias horas ao tempo total do processo.

Textura de Superfície Inerente

As peças feitas com SHS têm um acabamento de superfície característico fosco, ligeiramente granulado, devido à natureza das partículas de pó fundidas. Embora isso seja adequado para muitas aplicações, obter uma superfície perfeitamente lisa e brilhante requer etapas adicionais de pós-processamento, como polimento ou revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A SHS é uma ferramenta poderosa quando aplicada ao problema certo. Use estas diretrizes para determinar se ela atende às suas necessidades.

- Se o seu foco principal é a máxima liberdade geométrica: A SHS é a escolha superior para criar peças com canais internos, componentes cativos ou outras características complexas que são impossíveis de produzir com métodos baseados em suporte.

- Se o seu foco principal é a produção de alta produtividade: A capacidade de aninhar dezenas ou centenas de pequenas peças em uma única construção torna a SHS excepcionalmente eficiente para execuções de fabricação de pequenas séries.

- Se o seu foco principal é criar peças fortes e funcionais: A SHS produz componentes duráveis e de uso final com propriedades mecânicas confiáveis que vão muito além da capacidade de protótipos frágeis típicos.

Ao compreender a sua capacidade única de fundir resistência com complexidade, você pode alavancar a Sinterização Seletiva por Calor para resolver desafios de engenharia significativos.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Sem Estruturas de Suporte | Permite geometrias complexas e simplifica o pós-processamento. |

| Verdadeira Liberdade Geométrica | Crie canais internos intrincados e peças interligadas. |

| Fluxo de Trabalho Otimizado | Tempo de produção mais rápido, eliminando a remoção manual de suporte. |

| Resistência Superior da Peça | Peças densas e duráveis adequadas para aplicações de uso final. |

| Produção de Alta Produtividade | Aninhe eficientemente várias peças para maximizar o volume de construção. |

Pronto para aproveitar o poder da impressão 3D sem suporte para as necessidades de prototipagem e produção do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções para fabricação aditiva. Nossa experiência pode ajudá-lo a integrar tecnologias como a Sinterização Seletiva por Calor para aprimorar sua liberdade de design e acelerar a inovação.

Entre em contato conosco hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório com o equipamento e os materiais certos.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Instrumento de peneiramento eletromagnético tridimensional

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Moedor Híbrido de Tecidos Laboratorial

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Para que serve uma prensa hidráulica de chão? Uma Ferramenta Versátil para Aplicações Industriais e Laboratoriais

- Como uma prensa quente de laboratório melhora a estrutura microscópica dos cátodos compósitos de polímero-cerâmica?

- Qual é o papel de uma prensa quente no tratamento da interface CAL-GPE? Otimizar o Desempenho para Baterias de Lítio Flexíveis

- Quais são as vantagens de usar uma prensa quente para Li7P2S8I0.5Cl0.5? Aumente a Condutividade com Densificação de Precisão

- Por que uma prensa a quente de precisão de laboratório é necessária para processar membranas de eletrólito de estado sólido compósito de alto desempenho?