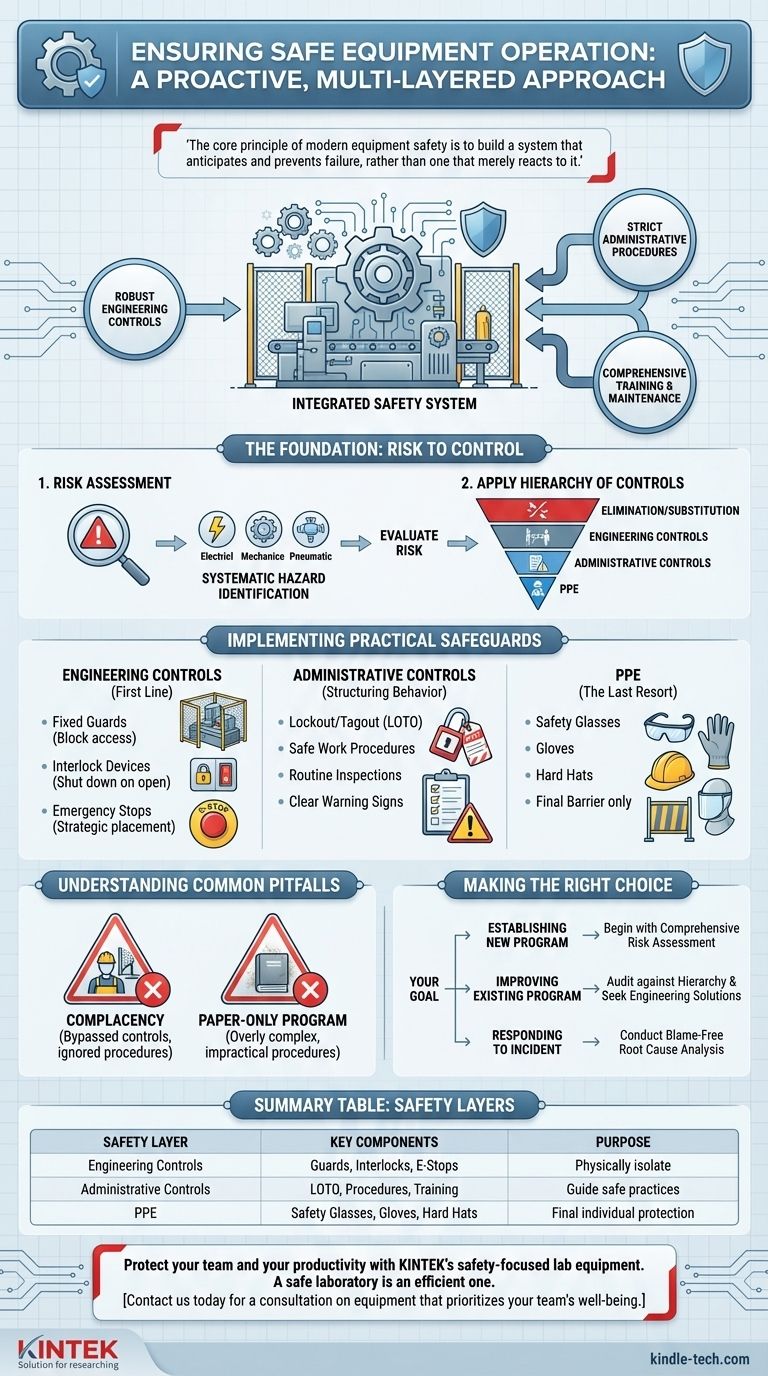

Garantir a operação segura de equipamentos não é alcançado por uma única ação, mas sim por um sistema integrado e de múltiplas camadas. Este sistema combina controles de engenharia robustos, como proteções físicas e intertravamentos, procedimentos administrativos rigorosos, como Bloqueio/Etiquetagem (LOTO), treinamento abrangente do operador e um cronograma consistente de manutenção preventiva.

O princípio central da segurança moderna de equipamentos é construir um sistema que antecipe e previna falhas, em vez de apenas reagir a elas. A verdadeira segurança é alcançada priorizando a eliminação ou a remoção de perigos por meio da engenharia, reconhecendo fundamentalmente que depender apenas do comportamento humano é uma estratégia não confiável e insuficiente.

A Fundação: Da Avaliação de Risco ao Controle

Para construir um ambiente verdadeiramente seguro, você deve primeiro entender os perigos específicos que enfrenta. Uma abordagem estruturada garante que nenhum risco seja negligenciado e que seus esforços sejam direcionados aos riscos mais significativos.

Comece com uma Avaliação de Risco Abrangente

Antes que qualquer controle possa ser implementado, você deve realizar uma avaliação de risco. Este é um processo sistemático de identificação de todos os perigos potenciais associados a um equipamento e avaliação do risco de dano que eles representam.

Isso envolve fazer perguntas críticas: Quais são as fontes de energia (elétrica, mecânica, pneumática)? Onde estão os pontos de esmagamento? O que pode dar errado durante a operação normal, manutenção ou uma falha?

Aplique a Hierarquia de Controles

A Hierarquia de Controles é a estrutura fundamental para implementar medidas de segurança. Ela prioriza os métodos em ordem de eficácia, movendo-se do mais para o menos confiável.

- Eliminação/Substituição: O passo mais eficaz é remover completamente o perigo ou substituí-lo por uma alternativa menos perigosa.

- Controles de Engenharia: Se a eliminação não for possível, isole fisicamente as pessoas do perigo. Esta é a camada mais crítica para máquinas.

- Controles Administrativos: Mude a forma como as pessoas trabalham por meio de procedimentos, treinamento e sinalização.

- Equipamento de Proteção Individual (EPI): Equipe o trabalhador com proteção. Esta é a última linha de defesa, pois não remove o perigo em si.

Implementando Salvaguardas Práticas

Com uma compreensão clara dos riscos, você pode implementar controles específicos e em camadas. O objetivo é tornar o modo seguro de operação o mais fácil e óbvio.

Controles de Engenharia: Sua Primeira Linha de Defesa

Estas são modificações físicas no equipamento projetadas para prevenir o contato com perigos. Eles são os mais confiáveis porque funcionam independentemente do comportamento humano.

Exemplos chave incluem proteções fixas que bloqueiam o acesso a peças móveis, dispositivos de intertravamento que desligam a máquina se uma proteção for aberta e botões de parada de emergência estrategicamente posicionados.

Controles Administrativos: Estruturando o Comportamento Seguro

Estes são os procedimentos e regras que você estabelece para orientar práticas de trabalho seguras. Eles são essenciais, mas menos confiáveis do que os controles de engenharia porque dependem da conformidade humana.

O controle administrativo mais crítico é o Bloqueio/Etiquetagem (LOTO), um procedimento formal para desenergizar máquinas durante o serviço ou manutenção para evitar partidas inesperadas. Outros exemplos incluem procedimentos de trabalho seguros, inspeções de rotina e sinais de aviso claros.

Equipamento de Proteção Individual (EPI): O Último Recurso

O EPI, como óculos de segurança, luvas ou capacetes, é crucial, mas nunca deve ser o método principal de proteção. Ele protege apenas o usuário individual e não faz nada para mitigar o perigo subjacente.

Sempre considere o EPI como a barreira final depois que todos os outros controles na hierarquia tiverem sido implementados.

Compreendendo as Compensações e Armadilhas Comuns

Um programa de segurança não é um projeto único; é um processo contínuo que exige vigilância. Entender seus pontos de falha é tão importante quanto entender seus componentes.

A Armadilha da Complacência

O ponto de falha mais comum é a complacência. Controles são esquecidos, procedimentos são ignorados por conveniência e proteções são removidas para um ajuste "rápido".

É por isso que auditorias regulares, treinamento de reciclagem e compromisso visível da liderança são inegociáveis. A segurança deve ser tratada como um valor operacional, não como um obstáculo burocrático.

O Perigo de um Programa "Apenas no Papel"

Um manual de segurança que fica na prateleira é inútil. Os procedimentos devem ser práticos, compreendidos por todos que os utilizam e aplicados consistentemente.

Se um procedimento escrito for excessivamente complexo ou não corresponder à realidade do trabalho, ele será ignorado. Os procedimentos devem ser documentos vivos, revisados e atualizados regularmente com a contribuição dos operadores que os utilizam diariamente.

Fazendo a Escolha Certa para o Seu Objetivo

Suas ações imediatas devem ser guiadas pelo estado atual do seu programa de segurança.

- Se o seu foco principal for estabelecer um novo programa de segurança: Comece com uma avaliação de risco abrangente para cada peça de maquinário para construir uma base sólida baseada em risco.

- Se o seu foco principal for melhorar um programa existente: Audite suas medidas atuais em relação à Hierarquia de Controles e procure ativamente oportunidades para substituir regras administrativas ou a dependência de EPI por soluções de engenharia mais robustas.

- Se o seu foco principal for responder a um quase acidente ou incidente: Realize uma análise de causa raiz sem culpa para entender as falhas sistêmicas — não apenas o erro humano — que permitiram que o evento ocorresse, e use essas lições para fortalecer cada camada do seu sistema de segurança.

Em última análise, uma operação segura é o produto de um compromisso deliberado e inabalável com a gestão proativa de riscos.

Tabela de Resumo:

| Camada de Segurança | Componentes Chave | Propósito |

|---|---|---|

| Controles de Engenharia | Proteções fixas, intertravamentos, paradas de emergência | Isolar fisicamente as pessoas dos perigos |

| Controles Administrativos | Procedimentos LOTO, treinamento, inspeções | Orientar práticas de trabalho seguras e conformidade |

| EPI | Óculos de segurança, luvas, capacetes | Barreira final para proteção individual |

Proteja sua equipe e sua produtividade com equipamentos de laboratório focados em segurança da KINTEK.

Um laboratório seguro é um laboratório eficiente. A KINTEK é especializada em fornecer equipamentos robustos e confiáveis, projetados com recursos de segurança integrados — desde intertravamentos intuitivos até mecanismos à prova de falhas. Servimos laboratórios garantindo que nossos produtos não apenas atendam, mas excedam os padrões de segurança, reduzindo riscos e aprimorando a continuidade operacional.

Permita que nossos especialistas ajudem você a construir uma cultura de segurança proativa. Entre em contato conosco hoje para uma consulta sobre equipamentos que priorizam o bem-estar de sua equipe.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Quais são as vantagens da prensagem a quente para eletrólitos de PEO? Alcançar densidade superior e desempenho sem solvente.

- Qual é o papel de uma prensa quente no tratamento da interface CAL-GPE? Otimizar o Desempenho para Baterias de Lítio Flexíveis

- Qual é o papel de uma prensa térmica de laboratório na vulcanização e moldagem de borracha de fluorosilicone (F-LSR)?

- Por que uma prensa a quente de laboratório é necessária para a produção de membranas reforçadas com eletrólito de polímero cristalino plástico?

- Quais são as vantagens de usar uma prensa quente para Li7P2S8I0.5Cl0.5? Aumente a Condutividade com Densificação de Precisão