Em sua essência, a Deposição Química de Vapor a Baixa Pressão (LPCVD) se destaca devido à sua capacidade de produzir filmes finos de qualidade excepcionalmente alta e uniformes em larga escala. Este método é conhecido por sua relação custo-benefício, versatilidade e capacidade de revestir superfícies complexas, tornando-o um processo fundamental nas indústrias de semicondutores e solar. As principais vantagens decorrem diretamente do ambiente de baixa pressão em que opera.

A vantagem definidora do LPCVD não é uma única característica, mas como seu ambiente de baixa pressão melhora fundamentalmente o transporte de gás. Essa mudança permite a deposição de filmes altamente uniformes, puros e conformes, tornando-o uma ferramenta indispensável para a microfabricação moderna.

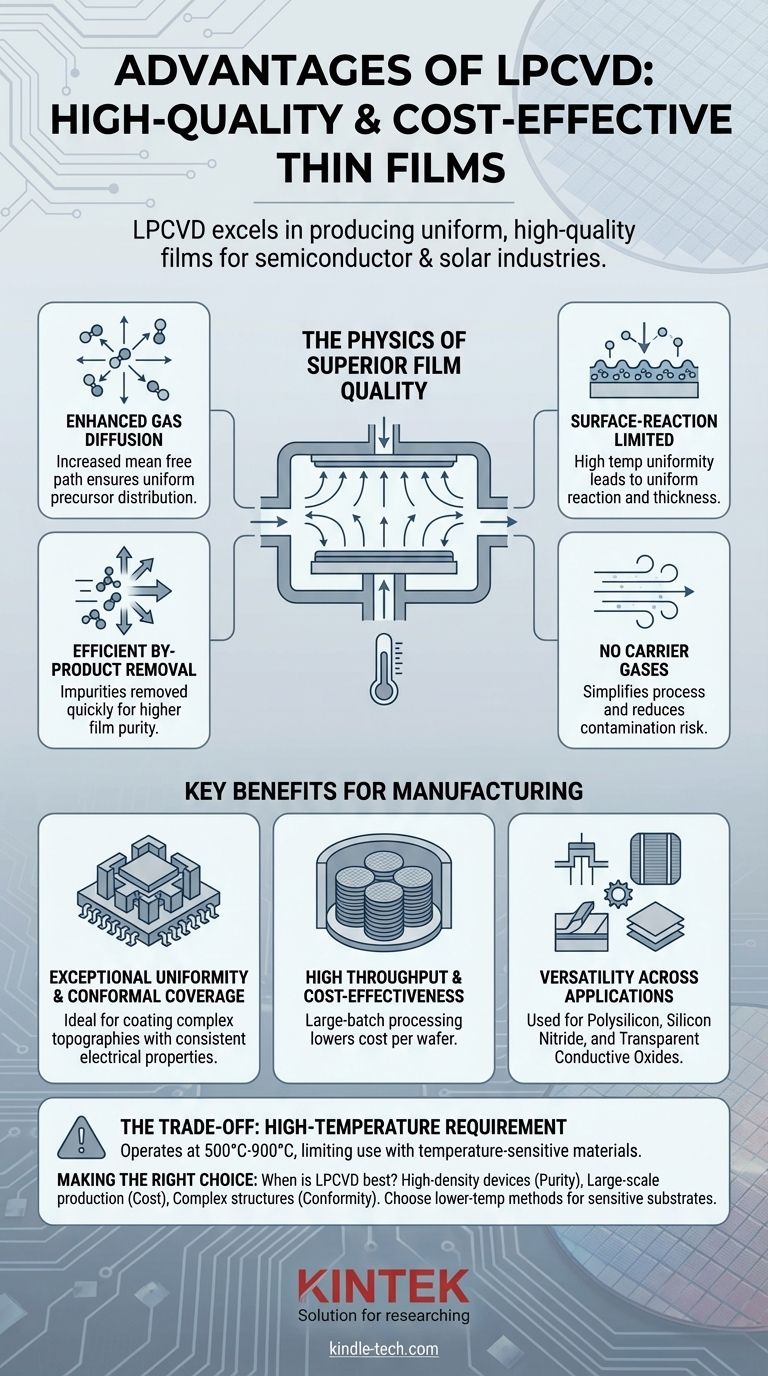

A Física Por Trás da Qualidade Superior do Filme LPCVD

Para entender por que o LPCVD é tão eficaz, devemos analisar como o ambiente de baixa pressão altera o comportamento dos gases reagentes dentro da câmara de deposição.

Difusão de Gás Aprimorada

Operar em baixa pressão aumenta significativamente o caminho livre médio das moléculas de gás, que é a distância média que uma molécula percorre antes de colidir com outra.

Isso permite que os gases precursores se difundam mais livre e rapidamente por toda a câmara de reação, atingindo todas as superfícies dos substratos com muito maior uniformidade do que em pressão atmosférica.

Crescimento Limitado por Reação Superficial

Os processos LPCVD são tipicamente executados em altas temperaturas, onde a taxa de deposição é limitada pela taxa de reação química na superfície do substrato, e não pela taxa de transporte de gás para a superfície.

Como a temperatura é altamente uniforme em todos os substratos, a reação superficial prossegue na mesma taxa em todos os lugares. Esta é a razão fundamental pela qual o LPCVD alcança excelente uniformidade de espessura de filme em uma bolacha e de bolacha para bolacha.

Remoção Eficiente de Subprodutos

A difusão aprimorada de gás em baixa pressão também significa que os subprodutos da reação e as impurezas são removidos da zona de reação muito mais rapidamente.

Isso resulta em filmes de maior pureza, um requisito crítico para dispositivos eletrônicos de alto desempenho.

Eliminação de Gases Carreadores

Ao contrário de muitos outros métodos CVD, o LPCVD geralmente não requer um gás carreador inerte (como nitrogênio ou argônio) para transportar os reagentes.

A eliminação do gás carreador simplifica o processo e, mais importante, remove uma importante fonte potencial de contaminação por partículas, melhorando ainda mais a qualidade do filme.

Principais Benefícios para a Fabricação

Os princípios físicos do LPCVD se traduzem diretamente em vantagens tangíveis para ambientes de fabricação de alto volume.

Uniformidade Excepcional e Cobertura Conforme

O LPCVD é inigualável em sua capacidade de depositar filmes que são altamente conformes, o que significa que o filme reveste perfeitamente os degraus, trincheiras e topografia 3D complexa de um microchip moderno.

Este é um resultado direto da cinética limitada por reação superficial. O processo também oferece excelente uniformidade na espessura do filme e nas propriedades elétricas (como resistividade) em grandes lotes de bolachas.

Alto Rendimento e Custo-Benefício

Os sistemas LPCVD geralmente usam fornos de tubo horizontais ou verticais que podem processar grandes lotes de bolachas — frequentemente de 100 a 200 por vez — empilhadas juntas.

Essa capacidade de processar bolachas em grandes lotes densos leva a um alto rendimento e um custo significativamente menor por bolacha, tornando-o uma escolha economicamente favorável para a produção em massa.

Versatilidade em Aplicações

O processo é altamente versátil, usado para depositar uma ampla gama de materiais críticos para a fabricação.

Aplicações comuns incluem polissilício para portas de transistores, nitreto de silício para isolamento e camadas de passivação, e óxidos condutores transparentes para células solares. Sua capacidade de criar esses filmes de alta qualidade o torna uma escolha preferencial em muitas indústrias.

Compreendendo as Desvantagens

Nenhum processo é perfeito. Para usar o LPCVD de forma eficaz, é fundamental entender sua principal limitação.

A Exigência de Alta Temperatura

A desvantagem mais significativa do LPCVD é sua dependência de altas temperaturas de processo, frequentemente na faixa de 500°C a 900°C.

Este alto orçamento térmico restringe seu uso a substratos e dispositivos que podem suportar tal calor. Não pode ser usado para deposições em materiais sensíveis à temperatura, como polímeros, ou em dispositivos totalmente fabricados que contêm metais de baixo ponto de fusão, como o alumínio.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do seu filme e substrato.

- Se o seu foco principal é fabricar dispositivos semicondutores de alta densidade: O LPCVD é frequentemente a escolha superior devido à sua pureza excepcional e capacidade de revestir conformemente estruturas 3D complexas.

- Se o seu foco principal é a produção em larga escala, onde o custo por unidade é crítico: O processamento em lote de alto rendimento do LPCVD o torna uma solução extremamente econômica para aplicações como células solares e dispositivos de memória.

- Se o seu foco principal é depositar filmes em substratos sensíveis à temperatura: Você deve explorar alternativas de baixa temperatura, como o CVD Aprimorado por Plasma (PECVD), pois o alto calor do LPCVD é uma restrição inegociável.

Ao compreender esses princípios, você pode alavancar com confiança o LPCVD por sua combinação única de qualidade, escala e eficiência de custo.

Tabela Resumo:

| Vantagem | Benefício Chave | Ideal Para |

|---|---|---|

| Difusão de Gás Aprimorada | Uniformidade superior da espessura do filme | Dispositivos semicondutores de alta densidade |

| Crescimento Limitado por Reação Superficial | Cobertura conforme em estruturas 3D complexas | Fabricação de microchips com topografia intrincada |

| Processamento em Lote de Alto Rendimento | Menor custo por bolacha para produção em massa | Fabricação de células solares e dispositivos de memória |

| Remoção Eficiente de Subprodutos | Filmes de maior pureza para dispositivos eletrônicos | Aplicações que exigem contaminação mínima |

Pronto para aprimorar seu processo de microfabricação com a tecnologia LPCVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para as indústrias de semicondutores e solar. Nossa experiência em sistemas LPCVD pode ajudá-lo a alcançar:

- Uniformidade excepcional do filme em grandes lotes de bolachas

- Produção econômica com capacidades de alto rendimento

- Revestimentos conformes superiores para estruturas 3D complexas

Deixe-nos ajudá-lo a otimizar seu processo de deposição para máxima qualidade e eficiência. Entre em contato com nossos especialistas hoje para discutir como nossas soluções LPCVD podem atender às suas necessidades específicas de fabricação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a forma completa de CVD em física? Um Guia para a Deposição Química de Vapor

- Qual papel um sistema de CVD de plasma de RF desempenha na síntese de filmes de a-CNx:H? Controle de Precisão das Propriedades de Filmes Finos

- Quais são as duas categorias principais de tecnologias de deposição? PVD vs. CVD Explicado

- Qual é o princípio da Deposição Química de Vapor Organometálico? Um Guia para o Crescimento de Filmes Finos de Alta Pureza

- O que são equipamentos de sputtering? Sistemas Essenciais para Deposição de Filmes Finos de Alta Qualidade

- O que é CVD em semicondutores? O Processo Central para a Construção de Microchips Modernos

- Como a evaporação é usada na indústria de manufatura? Revestimento de produtos com filmes de alto desempenho

- O que é deposição de filme fino usando CVD? O Guia Definitivo para Revestimentos de Alto Desempenho