Em essência, a sinterização assistida por campo oferece duas vantagens transformadoras em relação aos métodos convencionais: tempos de processamento drasticamente mais rápidos e temperaturas de sinterização significativamente mais baixas. Esses benefícios centrais permitem a criação de materiais avançados com propriedades superiores, prevenindo as alterações microestruturais indesejadas, como o crescimento de grãos, que ocorrem durante tratamentos prolongados em fornos de alta temperatura.

A vantagem fundamental da sinterização assistida por campo é o seu mecanismo. Ao passar uma corrente elétrica pulsada diretamente através do compactado de pó, ela gera calor intenso e localizado precisamente onde é necessário, permitindo a consolidação em minutos em vez de horas e preservando estruturas delicadas de nanoescala e de grão fino que seriam destruídas em um forno tradicional.

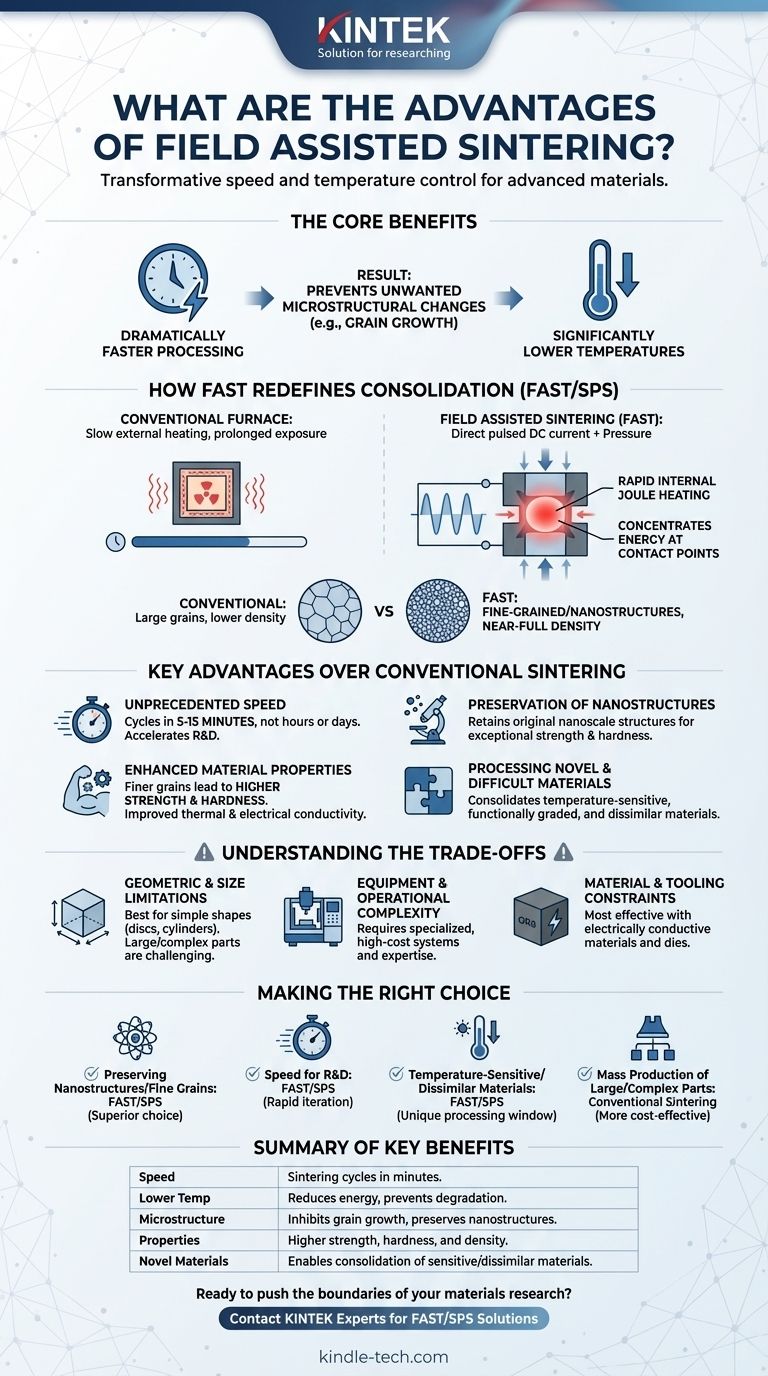

Como a Sinterização Assistida por Campo Redefine a Consolidação

Para entender as vantagens, é crucial entender como a Tecnologia de Sinterização Assistida por Campo (FAST) — frequentemente chamada de Sinterização por Plasma de Faísca (SPS) — difere do aquecimento convencional em forno.

O Papel da Corrente Contínua e do Aquecimento Joule

Em vez de depender da radiação externa lenta e da convecção em um forno, a FAST aplica pressão e uma corrente CC pulsada de alta amperagem e baixa tensão.

Esta corrente passa diretamente através do molde condutor e, em muitos casos, do próprio material em pó. Isso gera um aquecimento Joule rápido e interno, concentrando a energia térmica nos pontos de contato entre as partículas do pó.

Temperaturas Mais Baixas, Microestruturas Superiores

Este aquecimento localizado é incrivelmente eficiente, permitindo que o material em massa atinja a temperatura de consolidação muito mais rapidamente e, muitas vezes, em um ponto de ajuste geral mais baixo do que em um forno convencional.

Como o material passa significativamente menos tempo em altas temperaturas, o crescimento de grãos é drasticamente inibido. Este é o benefício metalúrgico mais importante do processo.

Principais Vantagens Sobre a Sinterização Convencional

O mecanismo exclusivo da FAST/SPS traduz-se em benefícios tangíveis para o desenvolvimento e produção de materiais.

Velocidade Sem Precedentes

Ciclos de sinterização que levam muitas horas ou até dias em um forno convencional podem ser concluídos em apenas 5 a 15 minutos usando FAST. Isso acelera imensamente a pesquisa, o desenvolvimento e os ciclos de produção em pequena escala.

Preservação de Nanoestruturas

Para materiais avançados, manter uma estrutura de grão em nanoescala é fundamental para alcançar resistência, dureza e outras propriedades exclusivas excepcionais. A FAST é uma das poucas técnicas capazes de densificar totalmente nanopós, retendo sua nanoestrutura original.

Propriedades de Material Aprimoradas

Ao prevenir o crescimento de grãos e atingir densidade quase total, a FAST produz materiais com propriedades mecânicas e funcionais aprimoradas. Materiais de grão fino são tipicamente mais fortes e mais duros (de acordo com a relação Hall-Petch), e a alta densidade melhora a condutividade térmica e elétrica.

Processamento de Materiais Novos e Difíceis

A combinação de baixa temperatura e curta duração permite a consolidação de materiais que são impossíveis de processar convencionalmente. Isso inclui materiais sensíveis à temperatura, materiais com gradiente funcional e combinações de materiais desiguais (por exemplo, metal-cerâmica) que, de outra forma, reagiriam ou se decomporiam.

Entendendo as Compensações

Nenhuma tecnologia está isenta de limitações. A objetividade exige o reconhecimento dos desafios associados à sinterização assistida por campo.

Limitações Geométricas e de Tamanho

O processo FAST é tipicamente limitado a geometrias simples, como discos, quadrados e cilindros que podem ser contidos em um molde de grafite. Produzir peças grandes ou altamente complexas é frequentemente impraticável ou economicamente inviável em comparação com outros métodos.

Complexidade do Equipamento e Operacional

Os sistemas FAST/SPS são máquinas especializadas e de alto custo que exigem um investimento de capital significativo. Eles exigem mais conhecimento do operador e controle de processo do que um forno industrial padrão.

Restrições de Material e Ferramental

O processo é mais eficaz com materiais e moldes eletricamente condutores (tipicamente grafite). Embora materiais isolantes possam ser sinterizados, isso requer ferramental e configurações de processo especializadas que podem anular algumas das vantagens de velocidade e eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de sinterização correta depende inteiramente do seu material, propriedades desejadas e objetivos de produção.

- Se o seu foco principal for a preservação de nanoestruturas ou grãos finos: FAST/SPS é a escolha superior, pois minimiza a exposição térmica que impulsiona o crescimento de grãos.

- Se o seu foco principal for a velocidade para pesquisa e desenvolvimento: Os ciclos rápidos da FAST permitem iteração mais rápida e descoberta de materiais do que qualquer método convencional.

- Se o seu foco principal for a consolidação de materiais sensíveis à temperatura ou desiguais: A FAST fornece uma janela de processamento única para criar compósitos e ligas novas que não podem ser feitas de outra forma.

- Se o seu foco principal for a produção em massa de peças grandes ou geometricamente complexas: A sinterização convencional ou métodos como a moldagem por injeção de metal são quase sempre mais econômicos e escaláveis.

Em última análise, a sinterização assistida por campo é uma ferramenta poderosa para expandir os limites do desempenho dos materiais e criar a próxima geração de materiais avançados.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade | Ciclos de sinterização em minutos, não horas ou dias. |

| Temperatura Mais Baixa | Reduz o uso de energia e previne a degradação do material. |

| Controle de Microestrutura | Inibe o crescimento de grãos para preservar nanoestruturas. |

| Propriedades do Material | Atinge maior resistência, dureza e densidade. |

| Materiais Novos | Permite a consolidação de materiais sensíveis à temperatura ou desiguais. |

Pronto para expandir os limites da sua pesquisa de materiais?

A Tecnologia de Sinterização Assistida por Campo (FAST/SPS) da KINTEK permite criar materiais avançados com propriedades superiores, mais rápido do que nunca. Se você está trabalhando com nanoestruturas, compósitos novos ou materiais sensíveis à temperatura, nossa experiência e soluções de equipamentos de laboratório podem ajudá-lo a atingir seus objetivos.

Entre em contato com nossos especialistas hoje para discutir como a FAST/SPS pode acelerar seu ciclo de desenvolvimento e aprimorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Instrumento de peneiramento eletromagnético tridimensional

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é a principal função de um forno de Prensagem a Quente a Vácuo (VHP)? Consolidação de Compósitos de Titânio

- O que é prensagem isostática a quente de fundidos? Elimine a porosidade interna para um desempenho superior

- Quais condições técnicas um forno de sinterização por prensagem a quente a vácuo fornece? Domine a síntese in-situ de TiC/Ti

- Por que é necessário manter um alto vácuo em um forno de prensagem a quente? Garanta fortes ligações de Cu-2Ni-7Sn a aço 45

- Como um forno de prensagem a quente a vácuo densifica cerâmicas transparentes de CaF2? Domine a Sinterização Óptica de Alta Densidade

- Quais condições físicas únicas um Prensagem Isostática a Quente (HIP) fornece? Otimizar a Síntese de Materiais Li2MnSiO4/C

- Quais são as vantagens de usar um forno de Prensagem a Quente a Vácuo (VHP) para sinterizar Sulfeto de Zinco? Alcance Precisão Ótica

- Qual é o propósito do tratamento térmico de refusão em uma prensa a quente a vácuo para UHMWPE? Garantir a Estabilidade Oxidativa