Em essência, as principais vantagens dos materiais cerâmicos estão enraizadas na sua resiliência excecional. Eles exibem alta resistência ao calor, abrasão, corrosão e eletricidade, tudo derivado de uma estrutura atómica única que também proporciona notável dureza e resistência.

A vantagem definidora das cerâmicas vem das suas fortes ligações iónicas e covalentes. Esta estabilidade a nível atómico é o que lhes confere a sua dureza e resiliência características contra os desafios químicos, térmicos e elétricos que fazem com que metais e polímeros falhem.

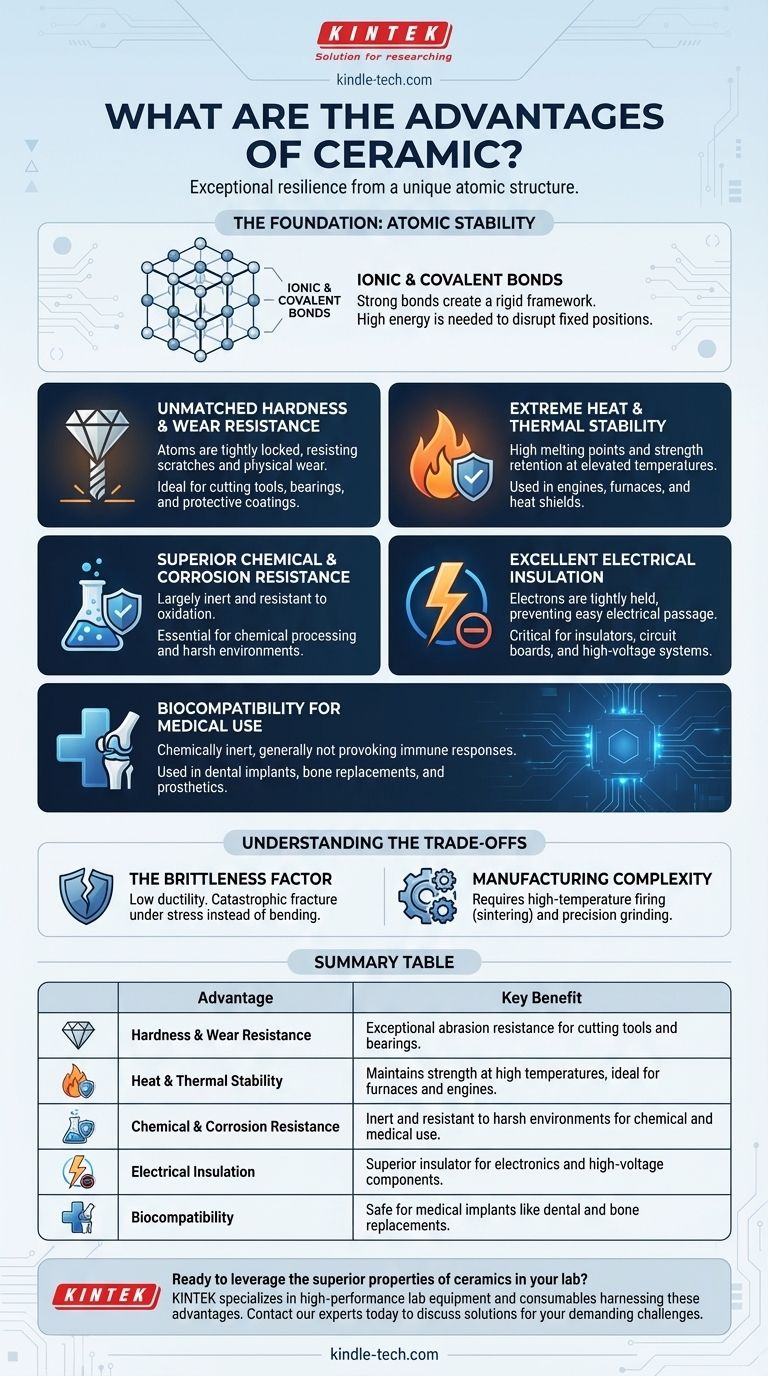

A Base: Por Que as Cerâmicas São Tão Robustas

Para entender as vantagens das cerâmicas, devemos primeiro olhar para a sua estrutura fundamental. Ao contrário dos metais, que possuem um "mar" de eletrões em movimento livre, os átomos numa cerâmica estão presos numa estrutura rígida.

Uma Questão de Ligações Atómicas

Os átomos em cerâmicas avançadas são mantidos juntos por ligações iónicas ou covalentes. Estes são dois dos tipos mais fortes de ligações químicas na natureza.

Esta ligação poderosa significa que uma quantidade significativa de energia é necessária para desalojar os átomos das suas posições fixas, o que é a causa raiz de quase todas as suas propriedades benéficas.

Principais Vantagens na Aplicação

Esta estrutura atómica única traduz-se diretamente em benefícios de desempenho tangíveis numa ampla gama de aplicações exigentes.

Dureza e Resistência ao Desgaste Incomparáveis

Como os átomos estão tão firmemente presos no lugar, é extremamente difícil riscar ou desgastar fisicamente uma superfície cerâmica. Isso resulta em alta dureza e excecional resistência à abrasão.

Esta propriedade torna as cerâmicas ideais para aplicações como ferramentas de corte, rolamentos industriais e revestimentos protetores onde o atrito e o desgaste são preocupações primárias.

Calor Extremo e Estabilidade Térmica

As ligações fortes exigem imensa energia para vibrar e quebrar. Consequentemente, as cerâmicas têm pontos de fusão muito altos e mantêm a sua resistência a temperaturas elevadas.

É por isso que são usadas em componentes de motores, revestimentos de fornos e como escudos térmicos em naves espaciais, funcionando de forma fiável em ambientes que derreteriam a maioria dos metais.

Resistência Química e à Corrosão Superior

Os materiais cerâmicos são em grande parte inertes. Muitos já estão num estado estável e oxidado, o que significa que não reagem facilmente com oxigénio ou outras substâncias corrosivas.

Esta resistência à corrosão e oxidação torna-os essenciais para equipamentos de processamento químico, implantes médicos e qualquer aplicação exposta a ambientes químicos agressivos.

Excelente Isolamento Elétrico

As mesmas ligações fortes que mantêm os átomos no lugar também mantêm os seus eletrões firmemente. Sem eletrões de fluxo livre, a eletricidade não pode passar facilmente pelo material.

Isso torna as cerâmicas excelentes isoladores elétricos, razão pela qual são críticas para velas de ignição, placas de circuito e componentes de linhas de energia de alta voltagem.

Biocompatibilidade para Uso Médico

A inércia química das cerâmicas significa que geralmente não provocam uma resposta imune do corpo humano.

Esta biocompatibilidade permite o seu uso seguro numa ampla gama de aplicações médicas, incluindo implantes dentários, substituições ósseas e articulações protéticas.

Compreendendo as Desvantagens

Nenhum material é perfeito. Para usar cerâmicas de forma eficaz, é fundamental entender a sua principal limitação.

O Fator Fragilidade

A mesma estrutura atómica rígida que proporciona dureza também significa que as cerâmicas têm baixa ductilidade. Quando um metal é atingido, os seus átomos podem deslizar uns sobre os outros, permitindo que ele se curve ou deforme.

Numa cerâmica, não há mecanismo para este tipo de movimento. Quando o stress excede o limite do material, as ligações fraturam catastroficamente em vez de se dobrarem. Esta propriedade é conhecida como fragilidade.

Complexidade de Fabricação

O processamento de cerâmicas em peças acabadas geralmente requer processos de queima a alta temperatura (sinterização) e retificação de precisão, o que pode ser mais complexo e caro do que a fabricação com metais ou polímeros.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar uma cerâmica é uma decisão de priorizar o desempenho em condições extremas em detrimento da ductilidade e facilidade de fabricação.

- Se o seu foco principal é o desempenho em ambientes extremos: As cerâmicas são a escolha ideal para aplicações que envolvem calor elevado, desgaste abrasivo ou produtos químicos corrosivos.

- Se o seu foco principal é o isolamento elétrico: As propriedades isolantes inerentes das cerâmicas as tornam essenciais para componentes eletrónicos e sistemas de alta voltagem.

- Se o seu foco principal é a biocompatibilidade e inércia: As cerâmicas são incomparáveis para implantes médicos e componentes que não devem reagir com o seu ambiente.

- Se o seu foco principal é a resistência ao impacto: Deve considerar cuidadosamente a desvantagem da fragilidade e pode precisar de projetar o sistema para evitar cargas de choque ou explorar cerâmicas compósitas endurecidas.

Ao compreender as suas propriedades fundamentais, pode aproveitar as vantagens distintas das cerâmicas para resolver desafios de engenharia que outros materiais simplesmente não conseguem suportar.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Dureza e Resistência ao Desgaste | Resistência à abrasão excecional para ferramentas de corte e rolamentos. |

| Calor e Estabilidade Térmica | Mantém a resistência a altas temperaturas, ideal para fornos e motores. |

| Resistência Química e à Corrosão | Inerte e resistente a ambientes agressivos para uso químico e médico. |

| Isolamento Elétrico | Isolador superior para eletrónicos e componentes de alta voltagem. |

| Biocompatibilidade | Seguro para implantes médicos como substituições dentárias e ósseas. |

Pronto para aproveitar as propriedades superiores das cerâmicas no seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho que aproveitam as vantagens dos materiais cerâmicos para condições extremas. Quer necessite de componentes com estabilidade térmica excecional, resistência ao desgaste ou inércia química, as nossas soluções são projetadas para aumentar a fiabilidade e eficiência dos seus processos laboratoriais.

Contacte os nossos especialistas hoje para discutir como os nossos produtos à base de cerâmica podem resolver os seus desafios mais exigentes.

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

As pessoas também perguntam

- Qual é a expansão térmica do SiC? Domine seu baixo CTE para um desempenho superior em altas temperaturas

- Quais são as características do SiC? Desbloqueie o Desempenho em Altas Temperaturas, Duro e Quimicamente Inerte

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica

- Qual é a resistência à temperatura do carbeto de silício? Suporta Calor Extremo Até 1500°C

- O carboneto de silício é resistente ao calor? Desbloqueie um Desempenho Superior em Temperaturas Extremas