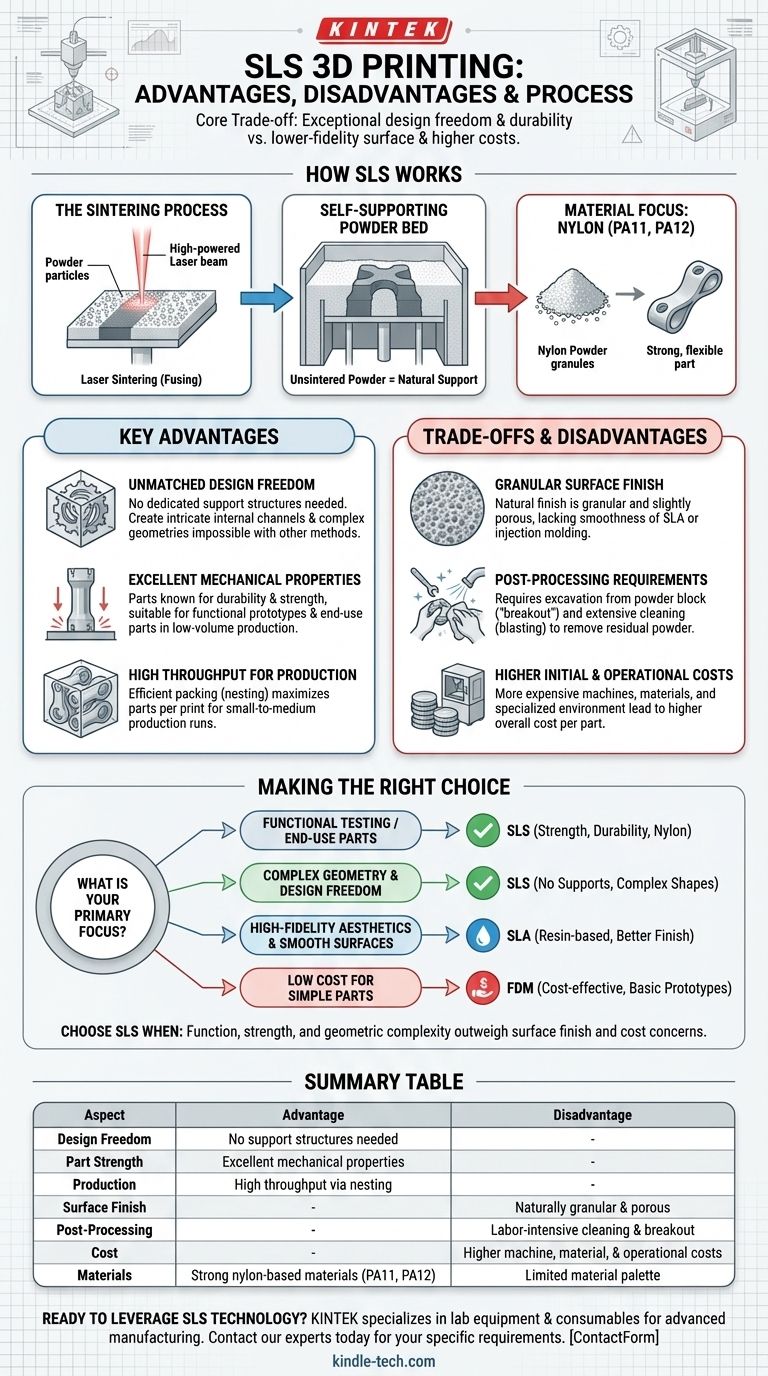

Em resumo, a Sinterização Seletiva a Laser (SLS) é um processo de impressão 3D valorizado pela sua capacidade de produzir peças fortes e funcionais com imensa liberdade geométrica. As suas principais vantagens são as excelentes propriedades mecânicas e a eliminação de estruturas de suporte dedicadas, enquanto as suas principais desvantagens são um acabamento de superfície áspero, custos mais elevados e pós-processamento mais complexo.

A principal troca com o SLS é clara: você ganha liberdade de design e durabilidade da peça excepcionais em troca de um acabamento de superfície de menor fidelidade e custos operacionais mais altos em comparação com outros métodos de impressão de polímeros.

Como o Processo SLS Define Seus Resultados

Para entender as vantagens e desvantagens, você deve primeiro entender a mecânica central. SLS é uma tecnologia de fusão em leito de pó que constrói peças camada por camada sem a necessidade de suportes tradicionais.

O Processo de Sinterização

Uma impressora SLS espalha uma fina camada de pó de polímero (mais comumente nylon) sobre uma plataforma de construção. Um laser de alta potência então escaneia seletivamente a camada, sinterizando—ou fundindo—as partículas de pó para formar uma seção transversal sólida do objeto.

O Leito de Pó Autossustentável

Após a conclusão de uma camada, a plataforma desce e uma nova camada de pó é espalhada por cima. O ponto chave é que o pó não sinterizado na câmara de construção permanece no lugar, atuando como um sistema de suporte natural e embutido para a peça que está sendo impressa.

Foco do Material: Nylon e Suas Variantes

O material mais comum para SLS é o Nylon (PA11, PA12) e seus compósitos (por exemplo, nylon preenchido com vidro ou carbono). Esses materiais são conhecidos por sua resistência, flexibilidade e resistência a impactos e produtos químicos, tornando-os adequados para aplicações do mundo real.

Principais Vantagens do SLS

A natureza única e autossustentável do processo SLS confere-lhe vantagens distintas, particularmente para aplicações de engenharia.

Liberdade de Design Inigualável

Como o pó solto suporta a peça durante a impressão, não são necessárias estruturas de suporte dedicadas. Esta é a maior vantagem do SLS, permitindo a criação de canais internos intrincados, componentes interligados e outras geometrias complexas que são difíceis ou impossíveis com outros métodos como FDM ou SLA.

Excelentes Propriedades Mecânicas

As peças SLS são conhecidas pela sua durabilidade e resistência, assemelhando-se muito aos plásticos moldados por injeção. Isso torna a tecnologia ideal para a criação de protótipos funcionais que podem suportar testes rigorosos e para peças de uso final em produção de baixo volume.

Alta Capacidade de Produção

Um volume de construção inteiro pode ser preenchido com várias peças, um processo conhecido como aninhamento. Como as peças não precisam de suportes dedicados, elas podem ser arranjadas tridimensionalmente para maximizar o número de componentes em um único trabalho de impressão, tornando-o altamente eficiente para pequenas e médias tiragens de produção.

Compreendendo as Trocas e Desvantagens

Nenhuma tecnologia é perfeita. A natureza inerente da sinterização de pó cria limitações específicas que você deve considerar.

O Acabamento de Superfície Granular

Como as peças são formadas a partir de pó fundido, seu acabamento de superfície natural é granular e ligeiramente poroso. Falta-lhe a suavidade das peças feitas com SLA (estereolitografia) ou moldagem por injeção. Embora isso possa ser melhorado com pós-processamento, é uma característica inerente ao processo.

Requisitos de Pós-Processamento

O processo de impressão é apenas o primeiro passo. As peças devem ser escavadas do bloco de pó não sinterizado, um processo chamado "extração". Elas então exigem limpeza extensiva, tipicamente com ar comprimido ou jateamento de esferas, para remover todo o pó residual. Isso adiciona trabalho e tempo ao fluxo de trabalho.

Custos Iniciais e Operacionais Mais Elevados

As máquinas SLS são significativamente mais caras do que as impressoras FDM ou SLA de mesa comuns. Os materiais também são mais caros, e o processo requer um ambiente controlado e equipamentos especializados para manuseio de pó, levando a um custo geral mais alto por peça, especialmente para impressões únicas.

Paleta de Materiais Limitada

Embora materiais como TPU ofereçam flexibilidade, o ecossistema SLS é dominado por nylon e seus derivados. A seleção de materiais é muito mais limitada em comparação com a vasta gama de filamentos disponíveis para impressão FDM.

Fazendo a Escolha Certa para o Seu Projeto

Os requisitos específicos da sua aplicação determinarão se o SLS é a escolha certa. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal for testes funcionais ou peças de uso final: O SLS é uma excelente escolha devido à resistência mecânica superior e durabilidade de seus materiais à base de nylon.

- Se o seu foco principal for geometria complexa e liberdade de design: A natureza autossustentável do SLS o torna o vencedor claro para peças com canais internos ou recursos interligados.

- Se o seu foco principal for estética de alta fidelidade e superfícies lisas: SLA ou uma tecnologia similar baseada em resina proporcionará um resultado muito melhor com menos esforço de pós-processamento.

- Se o seu foco principal for baixo custo para peças simples: A impressão FDM continua sendo a solução mais econômica para protótipos e componentes básicos onde o desempenho mecânico é menos crítico.

Escolha SLS quando a função, resistência e complexidade geométrica da sua peça superarem a necessidade de um acabamento de superfície perfeito e um baixo custo inicial.

Tabela Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Liberdade de Design | Não são necessárias estruturas de suporte para geometrias complexas | - |

| Resistência da Peça | Excelentes propriedades mecânicas, durável para uso final | - |

| Produção | Alta capacidade de produção através de aninhamento no volume de construção | - |

| Acabamento de Superfície | - | Naturalmente granular e poroso |

| Pós-Processamento | - | Limpeza e extração trabalhosas necessárias |

| Custo | - | Custos mais altos de máquina, material e operacionais |

| Materiais | Materiais fortes à base de nylon (PA11, PA12) | Paleta de materiais limitada em comparação com outros métodos |

Pronto para aproveitar a tecnologia SLS para as necessidades de prototipagem ou produção do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório que impulsionam processos de fabricação avançados como a Sinterização Seletiva a Laser. Seja para criar protótipos funcionais ou peças de uso final, nossa experiência garante que você tenha as ferramentas certas para o sucesso.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos de SLS e impressão 3D do seu laboratório com equipamentos e materiais confiáveis.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Trituradora de Plástico Potente

As pessoas também perguntam

- Quais são as vantagens da extrusão de filme soprado? Aumente a Eficiência da Sua Produção de Filmes

- Qual é o custo da extrusão de filme soprado? De US$ 20 mil a sistemas de ponta

- O que é o processo de calandragem? Um Guia para a Produção de Filmes Plásticos de Alto Volume

- Qual é o processo de extrusão dupla? Crie Componentes Multimateriais Integrados

- Qual é a diferença entre calendaring e calendering? Domine a Ortografia e o Contexto Chave