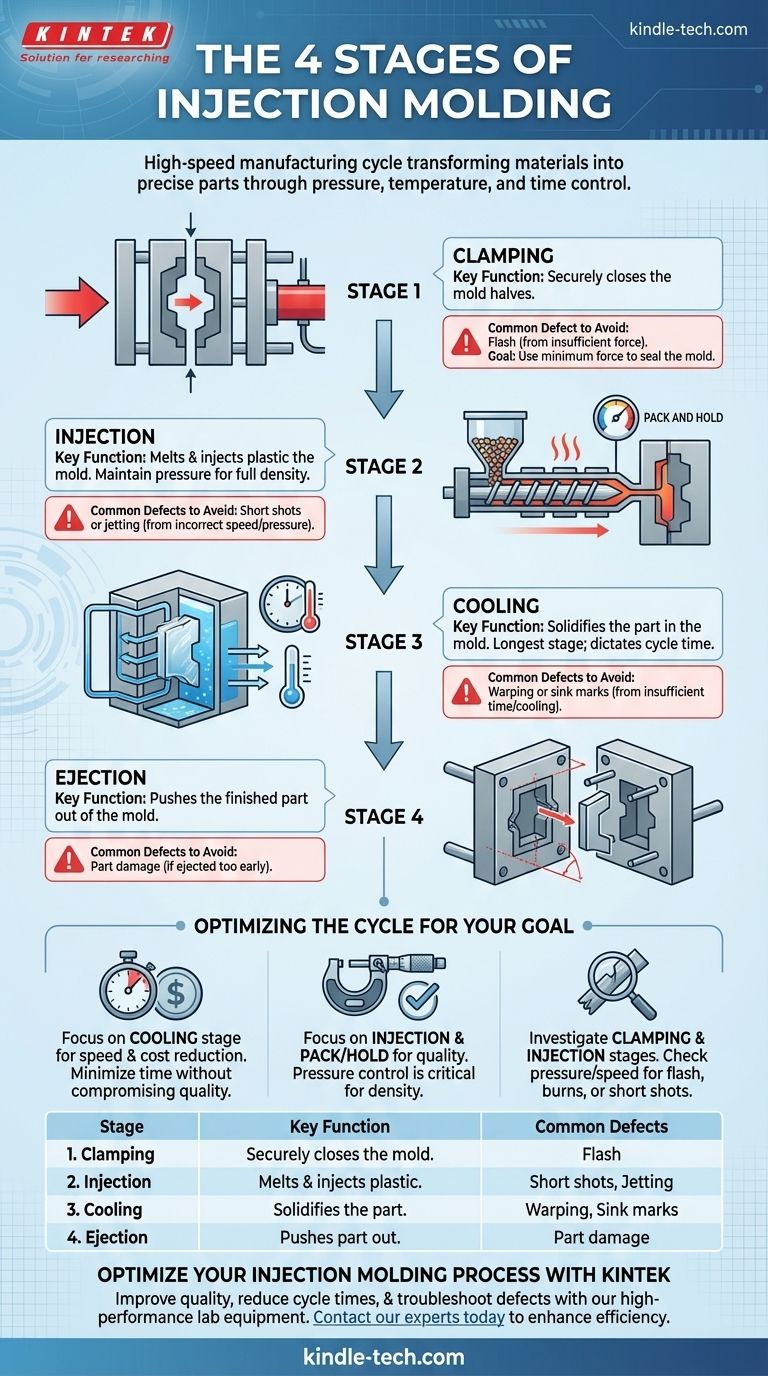

O processo de moldagem por injeção é um ciclo de fabricação de alta velocidade composto por quatro etapas essenciais: fechamento, injeção, resfriamento e ejeção. Em uníssono, essas etapas transformam eficientemente materiais termoplásticos ou termofixos brutos em uma peça sólida e precisa, permitindo a produção em massa de componentes complexos.

Embora as quatro etapas sejam simples de nomear, elas representam uma interação complexa de pressão, temperatura e tempo. Dominar este ciclo é a chave para produzir peças de alta qualidade e custo-benefício em escala, pois o sucesso do componente final depende inteiramente do controle preciso de cada fase.

A Fundação: Etapa 1 - Fechamento

O que é Fechamento?

Antes que qualquer plástico seja injetado, as duas metades do molde devem ser fechadas com segurança. Uma unidade de fechamento, hidráulica ou elétrica, empurra as metades do molde juntas com imensa força.

O Papel da Força de Fechamento

Esta força, muitas vezes medida em toneladas, não é arbitrária. Ela deve ser forte o suficiente para resistir à enorme pressão do plástico fundido que será injetado, mantendo o molde firmemente selado.

Por que é Crítico

Força de fechamento insuficiente permite que o plástico vaze da cavidade do molde, criando um defeito conhecido como rebarba. Este excesso de material deve ser aparado manualmente, aumentando os custos de mão de obra e criando desperdício.

A Transformação: Etapa 2 - Injeção

Fusão e Injeção

Os grânulos de plástico são alimentados de uma tremonha para um cilindro aquecido. Um grande parafuso recíproco dentro do cilindro tanto derrete o plástico quanto o transporta para frente.

Uma vez que plástico fundido suficiente (o "tiro") tenha acumulado, o parafuso age como um êmbolo, empurrando rapidamente o material para a cavidade vazia do molde.

A Fase de "Compactação e Retenção"

Depois que a cavidade é preenchida em sua maioria, a máquina entra em uma fase de "compactação" ou "retenção". A pressão é mantida por um tempo definido para compactar material adicional na cavidade.

Isso é crítico para compensar a contração do material à medida que ele esfria, garantindo que a peça seja totalmente densa e livre de vazios ou marcas de afundamento.

A Solidificação: Etapa 3 - Resfriamento

Como o Resfriamento Funciona

Assim que o plástico fundido entra em contato com as superfícies internas do molde, ele começa a esfriar e solidificar em sua forma final. O próprio molde tem temperatura controlada, tipicamente com canais para circulação de água ou óleo.

A Etapa Mais Demorada

A etapa de resfriamento é a parte mais longa do ciclo de moldagem por injeção. Ela dita o tempo total do ciclo e, por extensão, o custo final por peça.

Impacto nas Propriedades Finais

A duração da fase de resfriamento deve ser longa o suficiente para que a peça se torne sólida o bastante para ser ejetada sem empenamento ou danos. Esta etapa define as dimensões finais, resistência e acabamento superficial do componente.

Entendendo as Compensações e Defeitos Comuns

Pressão de Fechamento vs. Rebarba

Usar força de fechamento excessiva desperdiça energia e pode causar desgaste prematuro no molde. No entanto, pouca força resulta em rebarba, como explicado anteriormente. O objetivo é usar a força mínima necessária para manter o molde selado.

Velocidade de Injeção vs. Defeitos

Injetar muito lentamente pode fazer com que o plástico esfrie antes que o molde esteja completamente cheio, resultando em um tiro curto. Injetar muito rapidamente pode criar alto estresse de cisalhamento, levando à degradação do material ou falhas cosméticas como "jetting".

Tempo de Resfriamento vs. Custo do Ciclo

Esta é a principal compensação econômica. Um tempo de resfriamento mais curto significa um custo de peça menor, mas aumenta o risco de defeitos como empenamento ou marcas de afundamento. O processo deve ser otimizado para o menor tempo de resfriamento possível que ainda atenda a todas as especificações de qualidade.

A Liberação: Etapa 4 - Ejeção

Liberando a Peça

Uma vez que a peça tenha resfriado o suficiente, a unidade de fechamento abre o molde. Um mecanismo de ejeção, tipicamente uma série de pinos ou uma placa, empurra a peça solidificada para fora da cavidade.

Garantindo uma Liberação Limpa

A peça deve ser rígida o suficiente para suportar a força dos pinos ejetores sem ser danificada. Características como ângulos de saída (pequenas inclinações nas paredes da peça) são projetadas na peça para facilitar uma liberação suave e fácil do molde. Após a ejeção, o molde se fecha e o ciclo começa novamente.

Otimizando o Ciclo para o Seu Objetivo

Compreender estas quatro etapas permite que você tenha conversas mais produtivas com seu parceiro de fabricação e diagnostique melhor os problemas de produção.

- Se o seu foco principal é velocidade e redução de custos: Preste a maior atenção à etapa de resfriamento, pois ela geralmente representa a maior parte do tempo do ciclo.

- Se o seu foco principal é a qualidade da peça e a precisão dimensional: A fase de injeção e compactação/retenção é a mais crítica, pois o controle de pressão dita a densidade da peça e previne defeitos.

- Se você está enfrentando defeitos cosméticos: Investigue as etapas de fechamento e injeção, pois problemas como rebarbas, marcas de queima ou tiros curtos são frequentemente rastreados até pressão ou velocidade incorretas.

Ao ver a moldagem por injeção como um sistema integrado, em vez de quatro etapas separadas, você pode diagnosticar melhor os problemas e alcançar os resultados de fabricação desejados.

Tabela Resumo:

| Etapa | Função Principal | Defeitos Comuns a Evitar |

|---|---|---|

| 1. Fechamento | Fecha com segurança as metades do molde. | Rebarba (por força insuficiente). |

| 2. Injeção | Derrete e injeta plástico no molde. | Tiros curtos ou jetting (por velocidade incorreta). |

| 3. Resfriamento | Solidifica a peça no molde. | Empenamento ou marcas de afundamento (por tempo insuficiente). |

| 4. Ejeção | Empurra a peça acabada para fora do molde. | Dano à peça (se ejetada muito cedo). |

Otimize Seu Processo de Moldagem por Injeção com a KINTEK

Você busca melhorar a qualidade das peças, reduzir os tempos de ciclo ou solucionar defeitos em suas operações de moldagem por injeção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis que apoiam o teste de materiais e a otimização de processos para fabricantes como você.

Nossas soluções podem ajudá-lo a:

- Analisar precisamente as propriedades do material para aperfeiçoar os parâmetros de injeção.

- Simular e testar taxas de resfriamento para minimizar os tempos de ciclo.

- Garantir controle de qualidade consistente desde a matéria-prima até a peça acabada.

Entre em contato com nossos especialistas hoje para discutir como os equipamentos de laboratório da KINTEK podem aumentar a eficiência e o rendimento da sua moldagem por injeção.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é a aplicação da máquina de moldagem por injeção? Potencializando a Produção em Massa de Peças Complexas

- Quais são as três diferenças entre moldagem por compressão e moldagem por injeção? Escolha o Processo Certo para o Seu Projeto

- Qual é o processo de moldagem de borracha na fabricação? Moldagem por Injeção, Compressão ou Transferência?

- O que é o processo de moldagem por injeção? Um Guia para a Produção de Peças de Alto Volume

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume