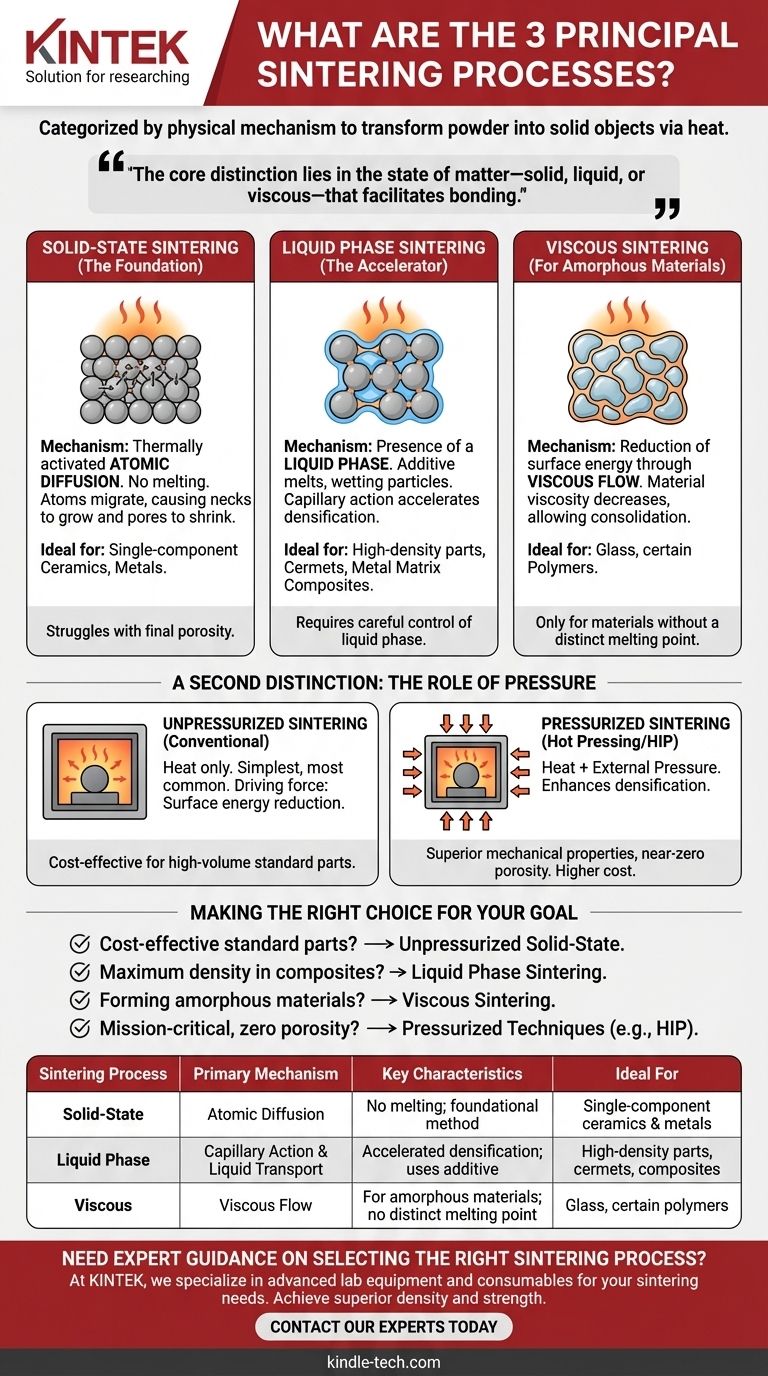

Os três principais processos de sinterização, categorizados pelo mecanismo físico em ação, são a sinterização em estado sólido, a sinterização em fase líquida e a sinterização viscosa. Esses métodos são fundamentais para a metalurgia do pó e cerâmica, usados para transformar pó solto em um objeto denso e sólido pela aplicação de calor abaixo do ponto de fusão do material.

A distinção central entre os processos de sinterização reside no estado da matéria — sólido, líquido ou viscoso — que facilita a ligação das partículas. Essa escolha é ditada pelo próprio material e pelas propriedades finais desejadas, como densidade e resistência.

Os Mecanismos Centrais da Sinterização

Para selecionar a abordagem correta, você deve primeiro entender como cada processo fundamental funciona para consolidar o material e reduzir a porosidade.

Sinterização em Estado Sólido (A Fundação)

Esta é a forma mais comum de sinterização, ocorrendo inteiramente no estado sólido sem qualquer fusão.

O processo é impulsionado pela difusão termicamente ativada. Em altas temperaturas, os átomos migram através dos pontos de contato entre as partículas, fazendo com que os pescoços entre elas cresçam e os poros (vazios) encolham.

Este método é fundamental para uma ampla gama de materiais, particularmente cerâmicas e metais de componente único.

Sinterização em Fase Líquida (O Acelerador)

Este processo envolve a presença de uma pequena quantidade de uma fase líquida na temperatura de sinterização.

Tipicamente, um material secundário com um ponto de fusão mais baixo é misturado com o pó primário. Quando aquecido, este aditivo derrete, criando um líquido que molha as partículas sólidas. Esta fase líquida acelera a densificação ao puxar as partículas juntas através da ação capilar e fornecer um caminho rápido para o transporte de material.

A sinterização em fase líquida é essencial para a produção de peças de alta densidade, cermets e muitos compósitos de matriz metálica.

Sinterização Viscosa (Para Materiais Amorfo)

Este mecanismo aplica-se especificamente a materiais amorfos como vidro ou certos polímeros, que não possuem um ponto de fusão distinto.

Em vez de difusão atômica, a força motriz é a redução da energia superficial através do fluxo viscoso. À medida que o material é aquecido, sua viscosidade diminui, permitindo que ele flua lentamente e se consolide, eliminando os poros entre as partículas iniciais.

Uma Segunda Distinção: O Papel da Pressão

Além do mecanismo físico, os processos também são categorizados pelas condições externas aplicadas, principalmente o uso de pressão.

Sinterização Não Pressurizada

Também conhecida como sinterização convencional, esta envolve o aquecimento do pó compactado em um forno sem aplicar qualquer pressão mecânica externa.

Este é o método industrial mais simples e amplamente utilizado. As forças motrizes para a densificação são inteiramente baseadas na redução da energia superficial do material através de um dos mecanismos centrais descritos acima.

Sinterização Pressurizada

Nesta categoria, pressão externa é aplicada simultaneamente com calor para forçar as partículas de pó a se unirem.

Técnicas como prensagem a quente ou prensagem isostática a quente (HIP) aumentam drasticamente a força motriz para a densificação. Isso permite a sinterização em temperaturas mais baixas ou por tempos mais curtos, resultando frequentemente em componentes com propriedades mecânicas superiores e porosidade próxima de zero.

Compreendendo as Trocas

A escolha do processo de sinterização é um equilíbrio entre a compatibilidade do material, o desempenho desejado e o custo.

Simplicidade vs. Densidade Final

A sinterização em estado sólido é relativamente simples, mas pode ter dificuldades para eliminar as últimas frações de porosidade. A sinterização em fase líquida atinge maior densidade mais facilmente, mas requer controle cuidadoso da fase líquida para evitar distorção ou reações químicas indesejadas.

Custo vs. Desempenho

A sinterização não pressurizada requer equipamentos menos complexos e é mais econômica para produção em alto volume. As técnicas pressurizadas produzem peças de desempenho excepcionalmente alto, mas vêm com custos de equipamento e processamento significativamente maiores.

A Compatibilidade do Material é Fundamental

O material dita o processo. Metais e cerâmicas cristalinas dependem da sinterização em estado sólido ou em fase líquida. Vidros amorfos só podem ser consolidados via sinterização viscosa. A escolha não é arbitrária; é governada pela física do próprio material.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão a estratégia de sinterização ideal.

- Se o seu foco principal é a produção econômica de peças cerâmicas ou metálicas padrão: A sinterização em estado sólido não pressurizada é o padrão da indústria.

- Se o seu foco principal é atingir a densidade máxima em um material compósito: A sinterização em fase líquida é o método mais eficaz para acelerar a densificação e a ligação.

- Se o seu foco principal é formar peças a partir de materiais amorfos como o vidro: A sinterização viscosa é o único mecanismo aplicável.

- Se o seu foco principal é produzir componentes de missão crítica com porosidade próxima de zero: Técnicas pressurizadas como a prensagem isostática a quente são necessárias para atingir o mais alto desempenho.

Em última análise, compreender esses princípios fundamentais capacita você a ir além de definições simples e tomar decisões informadas com base em seus objetivos de engenharia específicos.

Tabela Resumo:

| Processo de Sinterização | Mecanismo Primário | Características Chave | Ideal Para |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão Atômica | Sem fusão; método fundamental | Cerâmicas e metais de componente único |

| Sinterização em Fase Líquida | Ação Capilar e Transporte de Líquido | Densificação acelerada; usa aditivo | Peças de alta densidade, cermets, compósitos |

| Sinterização Viscosa | Fluxo Viscoso | Para materiais amorfos; sem ponto de fusão distinto | Vidro, certos polímeros |

Precisa de orientação especializada na seleção do processo de sinterização correto para seus materiais?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de sinterização. Quer você esteja trabalhando com cerâmicas, metais ou compósitos, nossas soluções o ajudam a alcançar densidade e resistência superiores em seus componentes.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?