Em resumo, condições de atmosfera inerte são ambientes onde o ar normal e reativo foi intencionalmente substituído por um gás não reativo (inerte). Isso é feito para prevenir reações químicas indesejadas, principalmente oxidação e combustão, removendo o oxigênio que as alimenta. O objetivo é criar um ambiente estável e previsível para materiais ou processos sensíveis.

Uma atmosfera inerte não é um vácuo ou a ausência de gás; é a substituição deliberada de uma atmosfera reativa (como o ar) por uma não reativa. Essa substituição estratégica é a chave para controlar a estabilidade química, garantir a segurança e preservar a pureza dos materiais.

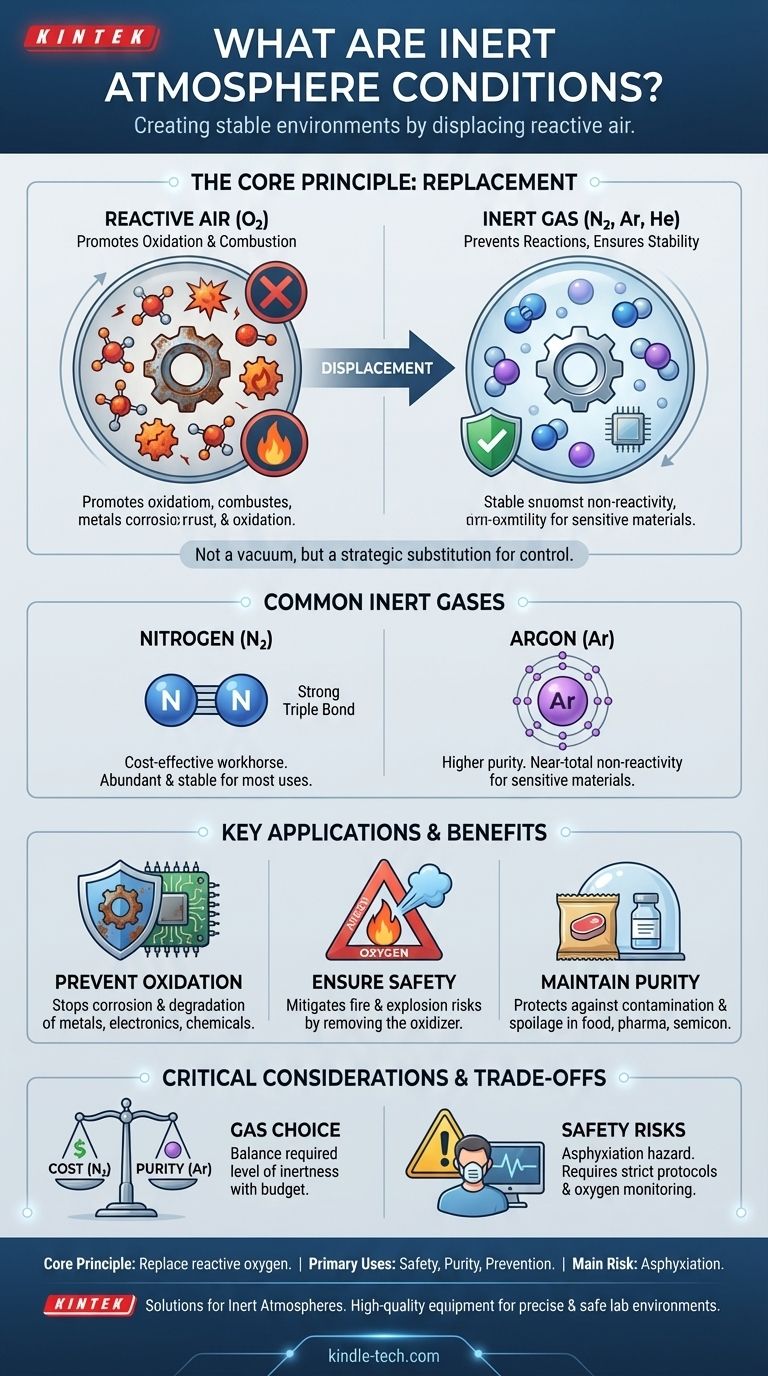

O Princípio Central: Substituindo Elementos Reativos

Para entender as atmosferas inertes, você deve primeiro entender o que torna um gás "inerte". É uma questão de estabilidade química.

O Que Torna um Gás "Inerte"?

Um gás inerte é aquele que não participa prontamente de reações químicas sob um determinado conjunto de condições. Essa estabilidade geralmente vem de ter uma camada externa completa de elétrons.

Os gases inertes mais comuns são os gases nobres (como Argônio e Hélio) e, para a maioria dos propósitos práticos, Nitrogênio (N₂). O nitrogênio é extremamente estável devido à poderosa ligação tripla que une seus dois átomos, que requer uma grande quantidade de energia para ser quebrada.

O Alvo Principal: Deslocando o Oxigênio

A principal razão para criar uma atmosfera inerte é deslocar o oxigênio. O oxigênio é altamente reativo e é o principal motor de muitos processos indesejáveis.

Esses processos incluem oxidação (como ferrugem em metal ou deterioração em alimentos), combustão (fogo) e a degradação de compostos químicos sensíveis. Ao remover o oxigênio, você remove o ingrediente chave para essas reações.

Principais Aplicações e Benefícios

O uso de uma atmosfera inerte oferece proteção crítica em muitos campos científicos e industriais. Seus benefícios estão diretamente ligados aos problemas que resolve, eliminando gases reativos.

Prevenção de Oxidação e Corrosão

Muitos materiais, desde pós metálicos e componentes eletrônicos até produtos químicos finos, degradam-se quando expostos ao ar.

Uma manta de gás inerte impede que o oxigênio e a umidade atinjam a superfície do material, prolongando drasticamente sua vida útil e preservando suas propriedades pretendidas. Isso é fundamental na fabricação de alta tecnologia e no armazenamento de produtos químicos.

Garantindo a Segurança: Mitigando Riscos de Incêndio e Explosão

O fogo requer três coisas: combustível, calor e um oxidante (geralmente oxigênio). Isso é frequentemente chamado de triângulo do fogo.

Ao deslocar o oxigênio com um gás inerte como nitrogênio ou argônio, você remove uma das pernas essenciais do triângulo. Essa técnica, conhecida como inertização, é uma medida de segurança crítica usada em reatores químicos e tanques de combustível para prevenir explosões catastróficas.

Manutenção da Pureza e Estabilidade do Produto

Em campos como produtos farmacêuticos, embalagens de alimentos e fabricação de semicondutores, mesmo vestígios de contaminação podem arruinar um produto.

Uma atmosfera inerte protege contra contaminantes microbianos transportados pelo ar e previne a lenta degradação do próprio produto. É por isso que os sacos de batatas fritas são preenchidos com nitrogênio — ele impede que as batatas fritas fiquem rançosas (oxidando) e fornece uma almofada protetora.

Compreendendo as Trocas e Considerações

Embora incrivelmente útil, a implementação de uma atmosfera inerte requer planejamento cuidadoso e consciência das possíveis desvantagens.

A Escolha do Gás Importa: Custo vs. Pureza

O nitrogênio é o cavalo de batalha da inertização. É abundante (constituindo ~78% do ar) e relativamente barato de produzir.

O argônio é significativamente mais inerte que o nitrogênio, especialmente em altas temperaturas, onde o nitrogênio pode às vezes reagir com metais. No entanto, também é muito mais raro e caro. A escolha depende do nível de pureza exigido versus o orçamento do projeto.

O Perigo Crítico de Asfixia

Uma atmosfera inerte é, por definição, irrespirável. O deslocamento de oxigênio representa um risco grave e muitas vezes silencioso para o pessoal.

Qualquer área que utilize gás inerte deve ter protocolos de segurança rigorosos, incluindo monitoramento de oxigênio, sinalização clara e procedimentos de ventilação adequados. A entrada acidental em um espaço inertizado pode causar asfixia imediata.

Alcançando e Mantendo a Atmosfera

A criação de um ambiente inerte requer equipamentos especializados como gloveboxes ou linhas Schlenk para trabalho de laboratório, ou sistemas complexos de purga para vasos industriais.

O principal desafio é prevenir vazamentos. Como o ar circundante é rico em oxigênio, mesmo um pequeno vazamento pode comprometer rapidamente a integridade da atmosfera inerte, desfazendo seus benefícios protetores.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor gás inerte é determinado inteiramente pelos requisitos específicos da sua aplicação em termos de reatividade, temperatura e custo.

- Se o seu foco principal é o inertização em larga escala e econômica: O nitrogênio é o padrão industrial padrão devido ao seu baixo custo e inertness suficiente para a maioria das aplicações comuns.

- Se o seu foco principal é a metalurgia de alta temperatura ou a proteção de materiais extremamente sensíveis: O argônio é a escolha superior por sua não reatividade quase total, justificando seu custo mais alto.

- Se o seu foco principal é uma aplicação especializada como soldagem de certas ligas ou detecção de vazamentos: Hélio ou uma mistura de gases específica pode ser necessária para alcançar as propriedades técnicas desejadas.

Em última análise, dominar as atmosferas inertes é sobre controlar deliberadamente o ambiente químico para alcançar resultados previsíveis, seguros e de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Substitui o ar reativo (oxigênio) por gases não reativos para prevenir reações químicas indesejadas. |

| Gases Comuns | Nitrogênio (custo-benefício), Argônio (alta pureza), Hélio (usos especializados). |

| Usos Principais | Prevenção de oxidação/corrosão, mitigação de riscos de incêndio/explosão, manutenção da pureza do produto. |

| Equipamento Chave | Gloveboxes, linhas Schlenk, sistemas de purga industrial. |

| Principal Consideração | Riscos de segurança (asfixia), custo do gás vs. pureza e manutenção da integridade da atmosfera. |

Precisa criar um ambiente estável, seguro e puro para os processos do seu laboratório? A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções para geração e manutenção de atmosferas inertes. Seja para inertização com nitrogênio econômica ou sistemas de argônio de alta pureza para materiais sensíveis, nossa experiência garante que seu laboratório opere com precisão e segurança. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de retorta? Um Guia para Tratamento Térmico em Atmosfera Controlada

- Como podemos criar um ambiente redutor? Domine os Métodos para Controle Químico Preciso

- Por que o argônio é melhor que o nitrogênio? Alcance Desempenho Superior em Soldagem e Isolamento

- Quais são os benefícios do argônio? Alcance Pureza Absoluta e Estabilidade em Altas Temperaturas

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Qual o papel do fluxo de gás na manutenção das atmosferas de fornos? Controle Mestre para Qualidade e Eficiência

- Qual é o principal perigo associado ao uso de gases inertes? O Perigo Silencioso do Deslocamento de Oxigênio

- Qual é a importância do argônio? Desvendando o Poder de um Gás Inerte