As principais vantagens da incineração a seco são a sua simplicidade operacional e a sua capacidade de alto rendimento de amostras. Este método requer o uso mínimo de reagentes perigosos e permite que um técnico processe muitas amostras simultaneamente com pouca supervisão manual, tornando-o uma escolha altamente eficiente para muitas análises de rotina.

Escolher uma técnica de preparação de amostras é uma decisão crítica na química analítica. A incineração a seco destaca-se como o método preferido quando os seus objetivos são eficiência operacional e segurança, particularmente para grandes lotes de amostras onde os minerais alvo não são voláteis.

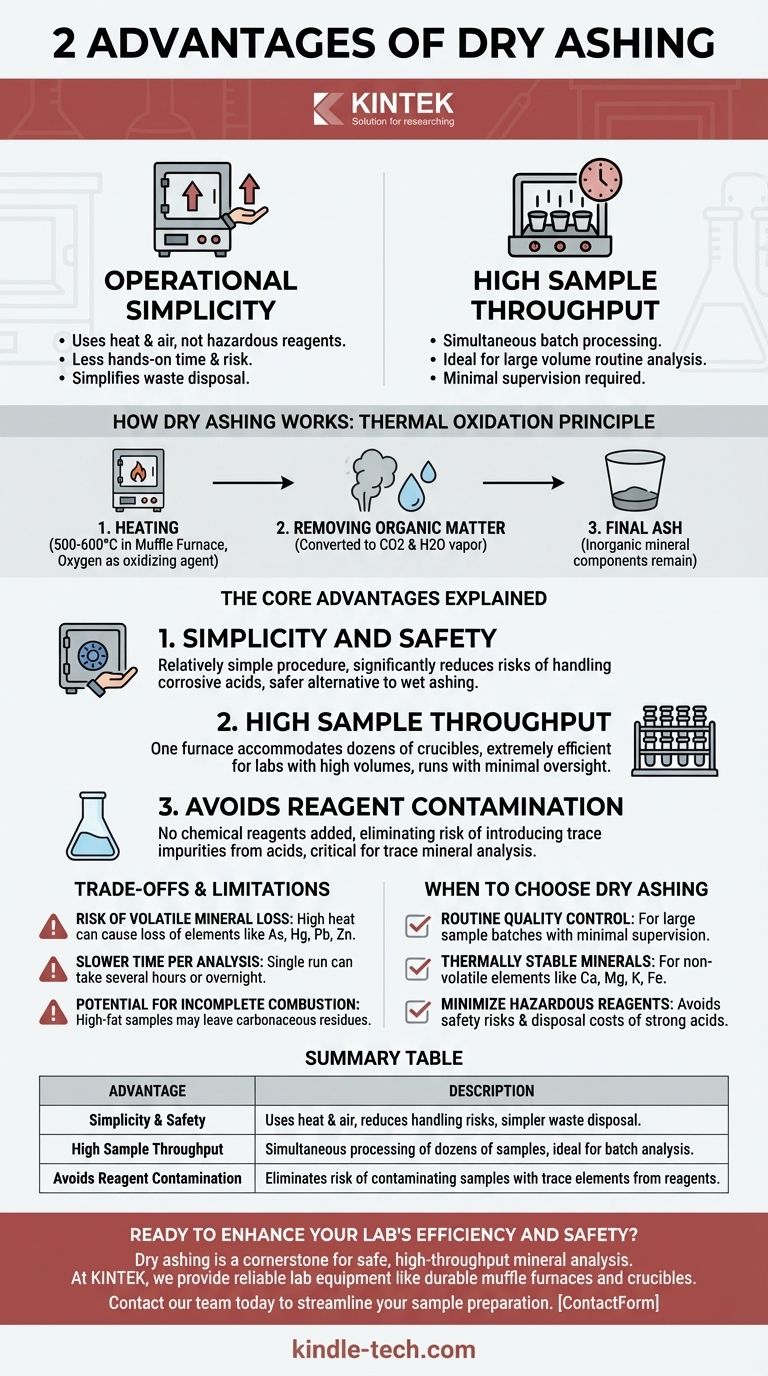

Como Funciona a Incineração a Seco: O Princípio da Oxidação Térmica

A incineração a seco é um processo de decomposição que utiliza calor elevado e ar ambiente para eliminar a matéria orgânica de uma amostra, deixando para trás apenas os componentes inorgânicos e minerais.

Aquecimento na Presença de Oxigénio

A amostra é colocada num forno mufla e aquecida a altas temperaturas, tipicamente entre 500 e 600°C. O oxigénio no ar dentro do forno atua como agente oxidante.

Remoção de Matéria Orgânica

A estas temperaturas, todos os compostos orgânicos (materiais à base de carbono) são queimados. São convertidos em gases como dióxido de carbono e vapor de água, que são então ventilados para fora do sistema.

A Cinza Final

O material que permanece após a conclusão deste processo é chamado de cinza. Esta cinza consiste nos componentes minerais inorgânicos da amostra original, tipicamente na forma de óxidos, sulfatos, fosfatos e cloretos.

As Vantagens Principais Explicadas

Os benefícios da incineração a seco derivam diretamente da sua metodologia simples e direta em comparação com a sua principal alternativa, a incineração húmida.

Vantagem 1: Simplicidade e Segurança

A incineração a seco é um procedimento relativamente simples que requer menos tempo de trabalho manual de um analista. Ao contrário da incineração húmida, que depende de ácidos potentes e perigosos, a incineração a seco utiliza principalmente calor e ar. Isso reduz significativamente os riscos associados ao manuseio de produtos químicos corrosivos e simplifica o descarte de resíduos.

Vantagem 2: Alto Rendimento de Amostras

Um único forno mufla pode acomodar um grande número de cadinhos de uma só vez. Isso permite o processamento simultâneo de dezenas de amostras, tornando-o um método extremamente eficiente para laboratórios que lidam com um alto volume de testes de controlo de qualidade de rotina. Uma vez iniciado o programa do forno, ele requer supervisão mínima.

Vantagem 3: Evita a Contaminação por Reagentes

Como nenhum reagente químico é adicionado à amostra, não há risco de contaminar a amostra com elementos-traço que possam estar presentes em ácidos ou agentes oxidantes. Esta pode ser uma vantagem crítica ao realizar análises de minerais-traço onde a alta pureza é essencial.

Compreendendo as Trocas e Limitações

Nenhuma técnica é perfeita. Para usar a incineração a seco de forma eficaz, é preciso entender suas limitações inerentes.

O Risco de Perda de Minerais Voláteis

Esta é a desvantagem mais significativa da incineração a seco. As altas temperaturas podem fazer com que minerais voláteis e elementos-traço (como arsénio, mercúrio, chumbo e zinco) vaporizem e sejam perdidos. Isso leva a uma subestimação do seu conteúdo e torna o método inadequado para a análise desses elementos específicos.

Tempo Mais Lento por Análise

Embora o rendimento para um grande lote seja alto, o tempo real para uma única corrida de incineração a seco pode ser muito longo, muitas vezes levando várias horas ou até mesmo durante a noite. A incineração húmida, embora mais trabalhosa, pode ser concluída mais rapidamente para um pequeno número de amostras.

Potencial de Combustão Incompleta

Para amostras com muito alto teor de gordura, a matéria orgânica pode não queimar completamente, por vezes deixando resíduos carbonáceos. Isso pode levar a uma superestimação do teor final de cinzas.

Quando Escolher a Incineração a Seco

O seu objetivo analítico deve sempre ditar a sua escolha de método. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é o controlo de qualidade de rotina em grandes lotes de amostras: A incineração a seco é altamente eficiente e económica devido à sua capacidade de processamento em lote e à necessidade mínima de supervisão.

- Se a sua análise visa minerais termicamente estáveis e não voláteis: Para elementos como cálcio, magnésio, potássio e ferro, a incineração a seco é um método fiável e direto.

- Se a sua prioridade é minimizar o uso de reagentes químicos perigosos: A incineração a seco evita os riscos de segurança, os desafios de aquisição e os custos de descarte associados aos ácidos fortes necessários para a incineração húmida.

Em última análise, a seleção da incineração a seco é uma decisão estratégica que prioriza a eficiência operacional e a segurança para a análise de minerais termicamente estáveis.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Simplicidade e Segurança | Usa calor e ar em vez de ácidos perigosos, reduzindo os riscos de manuseio e a complexidade do descarte de resíduos. |

| Alto Rendimento de Amostras | Permite o processamento simultâneo de dezenas de amostras num forno mufla, ideal para análises de rotina em lote. |

| Evita a Contaminação por Reagentes | Elimina o risco de contaminar amostras com elementos-traço de reagentes químicos, garantindo a pureza analítica. |

Pronto para aumentar a eficiência e segurança do seu laboratório?

A incineração a seco é uma técnica fundamental para a análise mineral segura e de alto rendimento. Na KINTEK, somos especializados em fornecer o equipamento de laboratório fiável — como fornos mufla duráveis e cadinhos — de que necessita para implementar este método de forma eficaz.

Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para a sua aplicação específica, seja na ciência alimentar, farmacêutica ou testes ambientais. Contacte a nossa equipa hoje para discutir como os nossos produtos podem otimizar a sua preparação de amostras e fornecer resultados precisos.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno mufla na análise de alimentos? Um Guia para a Medição Precisa do Conteúdo Mineral

- Qual é o propósito de um forno mufla? Obtenha Aquecimento de Alta Pureza para o Seu Laboratório

- Qual é a diferença entre estufa de ar quente e forno mufla? Principais diferenças em temperatura e aplicações

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o princípio de funcionamento de uma mufla de laboratório? Obtenha Processamento de Alta Temperatura Livre de Contaminação