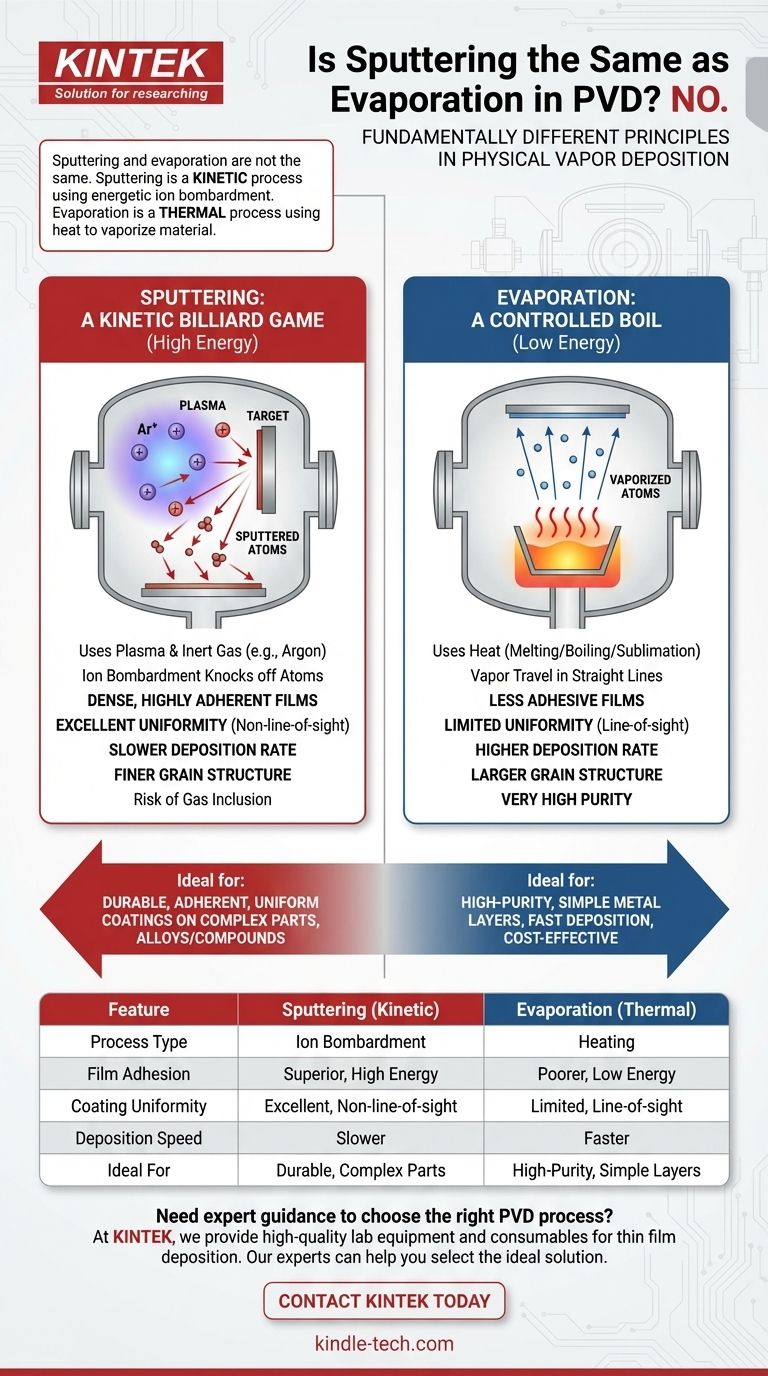

Não, a pulverização catódica (sputtering) e a evaporação não são o mesmo processo. Embora ambos sejam formas de Deposição Física de Vapor (PVD), eles operam com princípios fundamentalmente diferentes. A pulverização catódica é um processo cinético que usa bombardeamento iónico energético para ejetar fisicamente átomos de uma fonte, enquanto a evaporação é um processo térmico que usa calor para ferver ou sublimar um material em vapor.

A distinção principal a ser lembrada é esta: a pulverização catódica produz filmes densos e altamente aderentes com uniformidade superior, tornando-a ideal para aplicações robustas. A evaporação é geralmente um processo mais rápido e puro, mas produz filmes menos adesivos com limitações de cobertura de "linha de visão".

A Diferença Fundamental: Um Processo Físico vs. Térmico

Para entender por que esses métodos produzem resultados diferentes, devemos examinar sua mecânica central. A maneira como os átomos deixam o material de origem influencia diretamente sua energia, seu caminho de viagem e como eles finalmente formam um filme no substrato.

Pulverização Catódica: Um Jogo de Bilhar Cinético

A pulverização catódica é melhor compreendida como um processo de colisão física. Começa criando um plasma em um ambiente de baixo vácuo, tipicamente usando um gás inerte como o argônio.

Esses íons de gás carregados positivamente são acelerados por um campo elétrico e colidem com o material de origem, conhecido como alvo.

Esse impacto de alta energia age como uma quebra de bilhar microscópica, derrubando átomos individuais ou pequenos aglomerados da superfície do alvo. Esses átomos "pulverizados" viajam pela câmara e condensam no substrato, formando o filme fino.

Evaporação: Uma Ebulição Controlada

A evaporação é um conceito térmico muito mais simples. Em uma câmara de alto vácuo, o material de origem é aquecido até atingir sua temperatura de vaporização.

À medida que o material derrete e depois ferve (ou sublima diretamente do sólido para o gás), ele libera um vapor de átomos.

Esses átomos vaporizados viajam em linha reta até encontrarem uma superfície mais fria, como o substrato, onde condensam de volta para um estado sólido, formando uma fina camada.

Como o Processo Dicta as Propriedades do Filme

A diferença entre uma colisão atômica de alta energia e um fluxo de vapor térmico de baixa energia tem profundas consequências para a qualidade e as características do revestimento final.

Adesão e Densidade do Filme

Na pulverização catódica, os átomos chegam ao substrato com alta energia. Essa energia os ajuda a formar um filme mais denso e compactado.

O resultado é uma adesão superior e durabilidade mecânica, pois as partículas energéticas podem criar uma ligação mais forte com a superfície do substrato. Átomos evaporados chegam com baixa energia térmica, levando a uma adesão mais fraca.

Taxa de Deposição e Velocidade

A evaporação tipicamente produz um fluxo de vapor robusto, permitindo taxas de deposição muito mais altas do que a pulverização catódica.

Isso torna a evaporação um processo mais rápido e muitas vezes mais econômico para depositar camadas espessas de metais puros ou materiais simples.

Uniformidade do Revestimento

Átomos pulverizados são ejetados do alvo e depois se espalham através do gás de baixa pressão na câmara. Esse efeito de espalhamento resulta em excelente uniformidade do filme, mesmo em formas complexas e não planas.

A evaporação é um processo de "linha de visão". O vapor viaja em linha reta, tornando difícil revestir reentrâncias ou as laterais de um objeto complexo uniformemente sem manipulação sofisticada do substrato.

Pureza e Estrutura de Grão

Como opera em alto vácuo sem gás de processo, a evaporação pode produzir filmes de altíssima pureza. A menor energia dos átomos que chegam também tende a formar tamanhos de grão maiores na microestrutura do filme.

O uso de um gás de processo (como argônio) na pulverização catódica cria o risco de esse gás ficar aprisionado no filme em crescimento, o que pode ser uma impureza. A alta energia dos átomos pulverizados tipicamente resulta em uma estrutura de grão mais fina e menor.

Compreendendo as Vantagens e Desvantagens

Nenhum método é universalmente superior; a escolha é sempre ditada pelos requisitos da aplicação. Compreender as limitações inerentes de cada um é fundamental para tomar uma decisão informada.

As Limitações da Pulverização Catódica

A principal desvantagem da pulverização catódica é sua taxa de deposição mais lenta para muitos materiais, o que pode aumentar o tempo e o custo do processo.

Além disso, o processo é mais complexo, exigindo fontes de alimentação de alta voltagem e controle cuidadoso do ambiente de plasma. Há também um risco pequeno, mas notável, de o gás de processo ser incorporado ao filme.

As Fraquezas da Evaporação

A fraqueza mais significativa da evaporação é a baixa adesão do filme resultante, tornando-o inadequado para aplicações que exigem alta durabilidade ou resistência ao desgaste.

Além disso, sua natureza de linha de visão limita severamente sua capacidade de revestir geometrias complexas uniformemente. Também é desafiador evaporar ligas ou compostos sem alterar sua composição química, pois diferentes elementos vaporizarão em taxas diferentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método PVD correto exige o alinhamento das capacidades do processo com seu objetivo principal para o filme final.

- Se seu foco principal é durabilidade, adesão e uniformidade: A pulverização catódica é a escolha superior para criar revestimentos densos, duros e altamente aderentes em peças complexas.

- Se seu foco principal é velocidade de deposição e pureza do filme: A evaporação é frequentemente preferida para depositar rapidamente camadas metálicas simples e de alta pureza, onde a adesão não é o fator crítico.

- Se seu foco principal é revestir ligas ou compostos complexos: A pulverização catódica se destaca em manter a composição original (estequiometria) do material de origem no filme final.

Em última análise, compreender essas diferenças fundamentais o capacita a selecionar a ferramenta precisa para projetar o filme exato que sua aplicação exige.

Tabela Resumo:

| Característica | Pulverização Catódica (Sputtering) | Evaporação |

|---|---|---|

| Tipo de Processo | Cinético (Bombardeamento Iónico) | Térmico (Aquecimento) |

| Adesão do Filme | Superior, Alta Energia | Mais Fraca, Baixa Energia |

| Uniformidade do Revestimento | Excelente, não-linha-de-visão | Limitada, linha-de-visão |

| Velocidade de Deposição | Mais Lenta | Mais Rápida |

| Ideal Para | Revestimentos duráveis e aderentes em peças complexas | Camadas metálicas simples e de alta pureza |

Precisa de orientação especializada para escolher o processo PVD certo para sua aplicação específica?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição de filmes finos. Seja seu projeto exigindo os revestimentos robustos e uniformes da pulverização catódica ou a deposição rápida e de alta pureza da evaporação, nossos especialistas podem ajudá-lo a selecionar a solução ideal para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com nossa equipe hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados