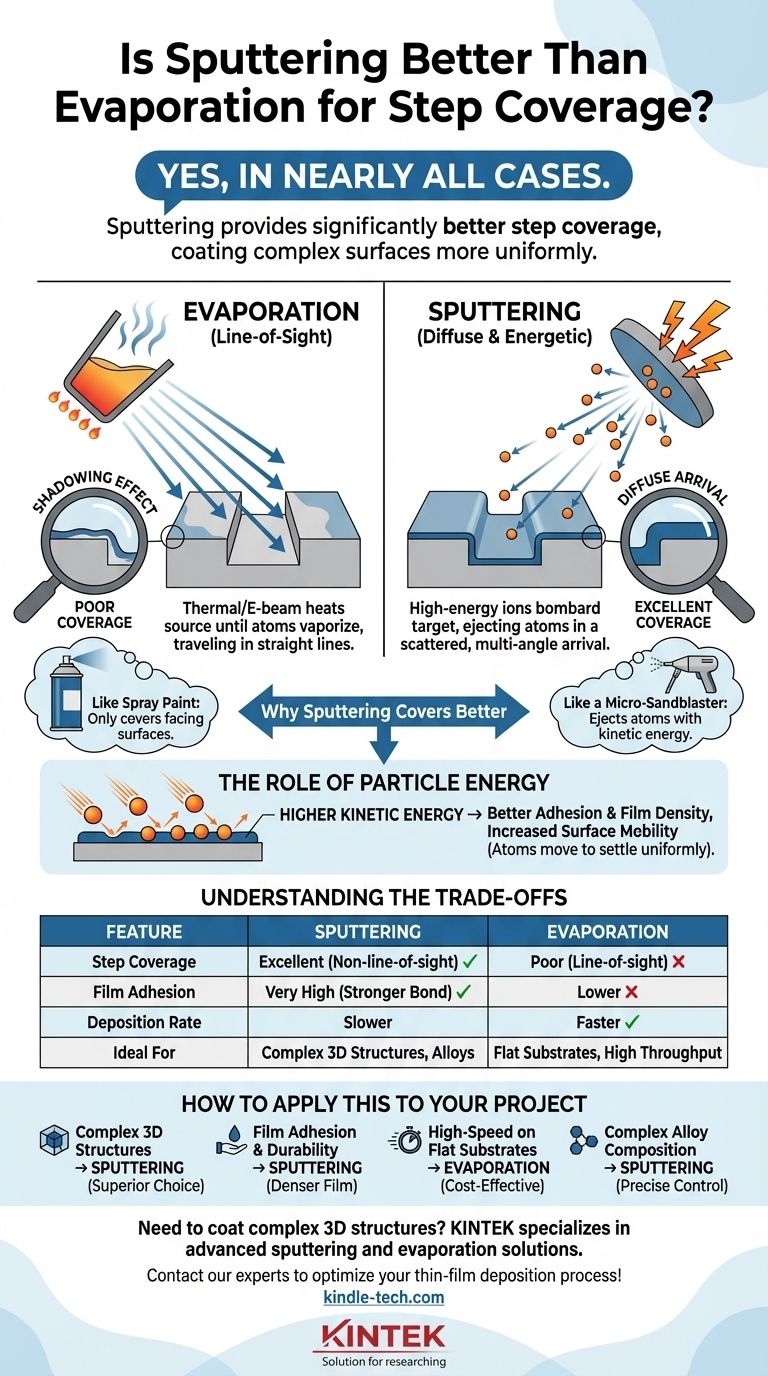

Na esmagadora maioria dos casos, sim. A pulverização catódica oferece cobertura de degraus significativamente melhor do que a evaporação térmica ou por feixe de elétrons padrão. A diferença fundamental na forma como os átomos são ejetados da fonte e viajam para o substrato confere à pulverização catódica uma vantagem distinta no revestimento de superfícies complexas e não planas. A evaporação é um processo de "visada direta", levando a filmes finos ou inexistentes em paredes laterais verticais, enquanto a pulverização catódica cria um vapor mais difuso que reveste as superfícies a partir de múltiplos ângulos.

A questão central não é simplesmente qual método é "melhor", mas sim entender como a física de cada processo impacta o filme final. A cobertura superior da pulverização catódica advém da sua chegada de partículas dispersas e de alta energia, mas esta vantagem é equilibrada por uma taxa de deposição mais lenta em comparação com a evaporação.

A Física da Deposição: Por Que a Pulverização Catódica Cobre Melhor

A diferença na cobertura de degraus é um resultado direto de como os átomos são liberados do material fonte e viajam para o substrato.

Evaporação: Um Processo de "Visada Direta"

Na evaporação térmica ou por feixe de elétrons, um material fonte é aquecido em alto vácuo até que seus átomos vaporizem e viajem em linhas retas em direção ao substrato.

Pense nisso como usar uma lata de tinta spray. A tinta só cobre as superfícies diretamente voltadas para o bico. Quaisquer paredes verticais ou recursos rebaixados ficarão na "sombra" e receberão pouco ou nenhum revestimento. Este efeito de sombreamento é o motivo pelo qual a evaporação tem dificuldades com a cobertura de degraus.

Pulverização Catódica: Uma Chegada Difusa e Energética

A pulverização catódica não usa calor para vaporizar o material. Em vez disso, um alvo do material fonte é bombardeado por íons de alta energia (tipicamente de um gás inerte como o Argônio) em um ambiente de plasma.

Este bombardeamento atua como uma lixadeira microscópica, ejetando átomos do alvo com energia cinética significativa. Esses átomos ejetados colidem com as partículas de gás circundantes, fazendo com que se espalhem e se aproximem do substrato a partir de uma ampla gama de ângulos, e não apenas de uma única linha reta.

Esta chegada difusa e multiangular é a principal razão pela qual a pulverização catódica pode revestir eficazmente as paredes laterais de sulcos e outras topografias complexas.

O Papel da Energia das Partículas

As partículas pulverizadas chegam ao substrato com energia muito maior do que as partículas evaporadas. Isso traz dois benefícios chave para a cobertura.

Primeiro, a alta energia promove melhor adesão e densidade do filme, criando um revestimento mais robusto e durável.

Segundo, essa energia permite que os átomos se movam ligeiramente na superfície após pousarem — um fenômeno conhecido como mobilidade superficial. Essa mobilidade ajuda os átomos a se acomodarem em um filme mais uniforme e contínuo, melhorando ainda mais a cobertura sobre pequenas características.

Compreendendo as Compensações

Escolher a pulverização catódica por sua cobertura de degraus significa aceitar uma série de compensações importantes.

Taxa de Deposição: Velocidade vs. Qualidade

A evaporação é um processo de deposição muito mais rápido. Para aplicações que exigem filmes espessos em superfícies relativamente planas, a evaporação é frequentemente a escolha mais eficiente e econômica. A pulverização catódica é inerentemente mais lenta.

Propriedades do Filme: Adesão e Densidade

A pulverização catódica vence decisivamente aqui. O bombardeamento energético cria filmes com resistências de adesão que podem ser 10 vezes maiores do que filmes evaporados. Os filmes pulverizados também são tipicamente mais densos e duros.

Considerações sobre Material e Substrato

A pulverização catódica oferece um controle mais preciso sobre a espessura e a uniformidade do filme e é excelente para depositar ligas e compostos, pois a composição do material é transferida de forma previsível do alvo para o filme.

Embora a pulverização catódica possa frequentemente ser realizada em temperaturas de substrato mais baixas do que a evaporação, o plasma energético pode, por vezes, causar danos a substratos extremamente sensíveis.

Como Aplicar Isso ao Seu Projeto

Sua escolha depende, em última análise, de quais propriedades do filme são mais críticas para o sucesso de sua aplicação.

- Se o seu foco principal é excelente cobertura de degraus em estruturas 3D complexas: A pulverização catódica é a escolha técnica superior devido à sua deposição não direcional.

- Se o seu foco principal é a adesão e durabilidade do filme: A pulverização catódica fornece um filme significativamente mais denso e com ligação mais forte.

- Se o seu foco principal é a deposição de alta velocidade de filmes espessos em substratos planos: A evaporação por feixe de elétrons é frequentemente mais prática e econômica.

- Se você está depositando uma liga complexa e precisa preservar sua estequiometria: A pulverização catódica oferece melhor controle sobre a composição do filme final.

Ao entender a física fundamental da chegada do material, você pode selecionar com confiança o método de deposição que garante o desempenho e a confiabilidade do seu filme.

Tabela de Resumo:

| Característica | Pulverização Catódica | Evaporação |

|---|---|---|

| Cobertura de Degraus | Excelente (não visada direta) | Pobre (visada direta) |

| Adesão do Filme | Muito Alta | Menor |

| Taxa de Deposição | Mais Lenta | Mais Rápida |

| Ideal Para | Estruturas 3D complexas, ligas | Substratos planos, alto rendimento |

Precisa revestir estruturas 3D complexas com um filme uniforme e durável?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções avançadas de pulverização catódica e evaporação adaptadas às suas necessidades de pesquisa e produção. Nossa experiência garante que você selecione o método de deposição correto para adesão superior do filme, estequiometria precisa e desempenho confiável.

Contate nossos especialistas hoje para discutir como podemos otimizar seu processo de deposição de filme fino!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares