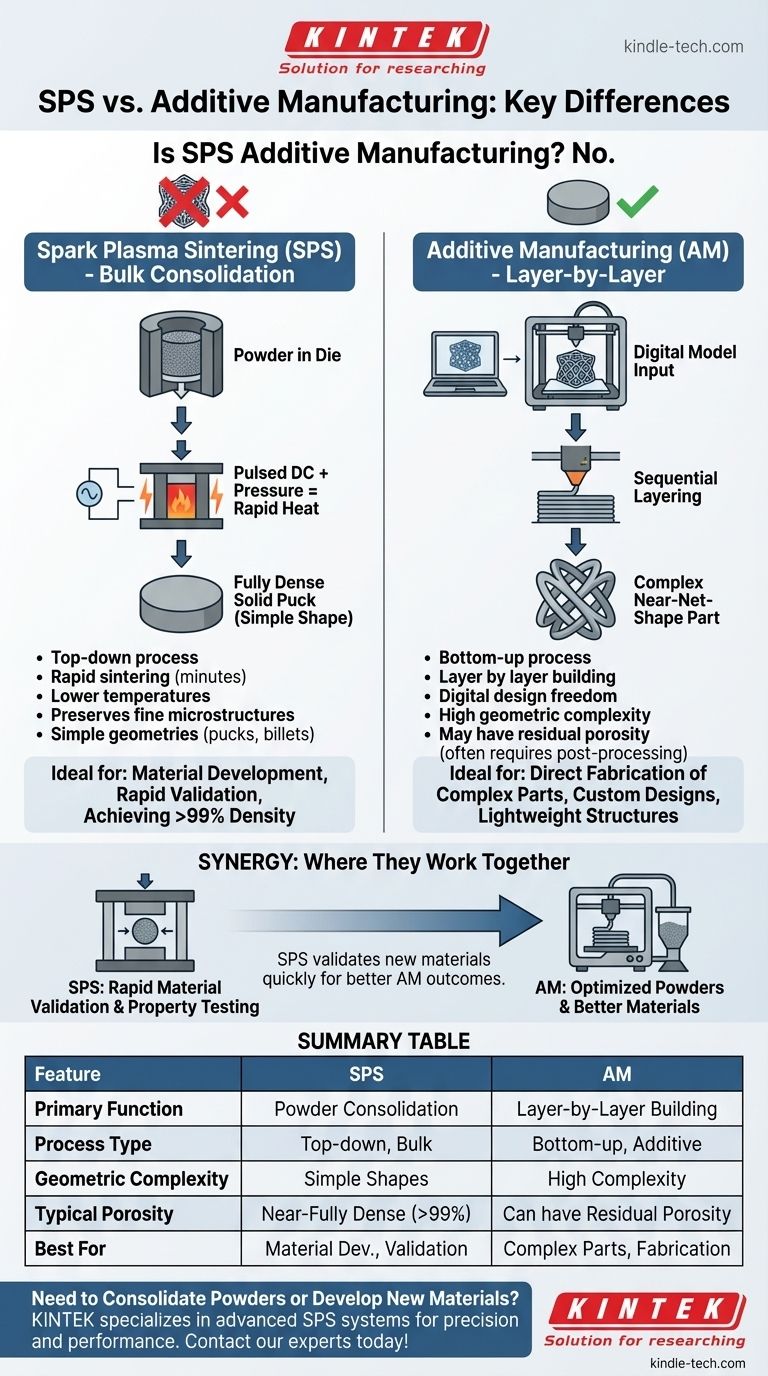

Em resumo, não. A Sinterização por Plasma de Faísca (SPS) não é considerada um processo de fabricação aditiva (AM). Embora ambas as tecnologias frequentemente comecem com materiais em pó, elas operam com princípios fundamentalmente diferentes. SPS é uma técnica de consolidação de metalurgia do pó, enquanto a fabricação aditiva constrói peças camada por camada aditiva.

A fabricação aditiva, como a impressão 3D, constrói uma peça do zero, camada por camada. Em contraste, a Sinterização por Plasma de Faísca é um processo de consolidação em massa que usa calor e pressão para transformar um volume de pó em um material denso e sólido de uma só vez.

O que é Sinterização por Plasma de Faísca?

Um Processo de Consolidação de Alta Velocidade

A Sinterização por Plasma de Faísca, também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), é uma técnica usada para densificar pós em uma massa sólida. Ela funciona carregando o pó em uma matriz de grafite.

Uma poderosa Corrente Contínua (CC) pulsada é então passada através da matriz e do pó, enquanto a pressão mecânica é aplicada simultaneamente. Essa combinação gera um aquecimento rápido e intenso diretamente dentro do material.

O Mecanismo Central

Este método de aquecimento exclusivo permite ciclos de sinterização extremamente rápidos – muitas vezes apenas alguns minutos – em temperaturas mais baixas do que a sinterização convencional em forno. Este processo rápido é crucial para preservar microestruturas de granulação fina e criar materiais com propriedades superiores.

Pense nisso como uma prensa de panini altamente avançada e ultrarrápida. Em vez de pão, você tem pó, e em vez de apenas calor, você usa uma combinação de corrente elétrica e imensa pressão para fundi-lo em uma forma sólida semelhante a um disco de hóquei.

Como a SPS difere da Fabricação Aditiva

Método de Criação de Peças

A diferença mais significativa é a abordagem de fabricação. A Fabricação Aditiva é um processo "de baixo para cima" que constrói a geometria de uma peça sequencialmente, uma fina camada por vez, com base em um modelo digital.

A Sinterização por Plasma de Faísca é uma consolidação "de cima para baixo". Ela pega uma quantidade pré-medida de pó e converte todo o volume em uma forma sólida e simples (como um cilindro ou disco) em uma única etapa.

Complexidade Geométrica

A fabricação aditiva se destaca na produção de peças altamente complexas, intrincadas e quase em forma final diretamente de um arquivo CAD. Esta é sua principal vantagem.

A SPS, por outro lado, produz formas geométricas muito simples. A forma final é ditada pela forma da matriz. Essas formas simples, muitas vezes chamadas de "pucks" ou "tarugos", geralmente exigem usinagem secundária significativa para se tornarem um componente funcional.

Propriedades do Material e Porosidade

A SPS é conhecida por sua capacidade de produzir materiais que são quase totalmente densos (mais de 99% da densidade teórica). A combinação de pressão e aquecimento rápido é altamente eficaz na eliminação de vazios entre as partículas de pó.

Embora as tecnologias de fabricação aditiva tenham melhorado, as peças produzidas por AM – especialmente AM de metal – às vezes podem sofrer de porosidade residual, o que pode comprometer o desempenho mecânico. Atingir a densidade total geralmente requer etapas de pós-processamento, como Prensagem Isostática a Quente (HIP).

A Sinergia: Onde SPS e AM Trabalham Juntos

Apesar de suas diferenças, SPS e fabricação aditiva não são rivais; são frequentemente ferramentas complementares, especialmente em pesquisa e desenvolvimento de materiais.

Validação Rápida de Materiais

Imagine que você desenvolveu um novo pó de liga metálica destinado a um processo AM de fusão em leito de pó. Antes de se comprometer com uma construção AM complexa e cara, você precisa entender as propriedades fundamentais do material quando totalmente denso.

A SPS é a ferramenta perfeita para isso. Pesquisadores podem pegar uma pequena quantidade do novo pó, usar SPS para criar rapidamente uma amostra totalmente densa e, em seguida, testar sua dureza, resistência e outras características. Isso fornece uma linha de base de desempenho crítica para o próprio material.

Um Caminho para Melhores Materiais AM

Ao usar SPS para iterar e testar rapidamente diferentes composições de pó, os cientistas de materiais podem desenvolver e otimizar novas ligas muito mais rapidamente. Esses pós validados podem então ser usados para alimentar sistemas avançados de fabricação aditiva.

Compreendendo as Desvantagens da SPS

Limitações Geométricas Severas

A limitação mais óbvia é a incapacidade de criar formas complexas. A SPS não é uma ferramenta para fabricação direta de peças; é uma ferramenta para criar amostras de material em massa ou pré-formas simples.

Restrições de Tamanho e Escala

O tamanho da peça que você pode criar é limitado pelo tamanho da prensa e da ferramenta de matriz de grafite. Embora existam sistemas SPS de grande escala, eles são muito menos comuns e mais caros.

Equipamento Especializado e Caro

Os sistemas SPS são peças altamente especializadas de equipamentos de laboratório ou industriais. Eles representam um investimento de capital significativo e exigem operadores treinados, colocando-os em uma categoria diferente de muitos sistemas AM de mesa ou bancada mais acessíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é criar uma peça geometricamente complexa e quase em forma final: Você precisa de fabricação aditiva. Sua capacidade de construir diretamente a partir de um arquivo digital é incomparável para esse fim.

Se o seu foco principal é produzir um material em massa totalmente denso e de alto desempenho a partir de um pó: A Sinterização por Plasma de Faísca é a escolha superior para atingir a densidade máxima e microestruturas de granulação fina rapidamente.

Se o seu foco principal é desenvolver e qualificar novos pós para fabricação: Use SPS como uma ferramenta de validação rápida para entender as propriedades ideais do seu material antes de tentar usá-lo em um processo AM.

Em última análise, compreender os papéis distintos dessas tecnologias permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Fabricação Aditiva (AM) |

|---|---|---|

| Função Principal | Consolidação de pó em sólidos densos | Construção de peças camada por camada |

| Tipo de Processo | De cima para baixo, consolidação em massa | De baixo para cima, camadas aditivas |

| Complexidade Geométrica | Formas simples (ex: discos, cilindros) | Alta complexidade, quase em forma final |

| Porosidade Típica | Quase totalmente densa (>99%) | Pode ter porosidade residual |

| Melhor Para | Desenvolvimento de materiais, validação rápida | Fabricação direta de peças complexas |

Precisa Consolidar Pós ou Desenvolver Novos Materiais?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de Sinterização por Plasma de Faísca. Seja qual for o seu objetivo – validação rápida de materiais, produção de amostras totalmente densas ou otimização de pós para fabricação aditiva – nossas soluções oferecem a precisão e o desempenho de que você precisa.

Entre em contato com nossos especialistas hoje para discutir como a SPS pode acelerar seus projetos de P&D e ciência de materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves