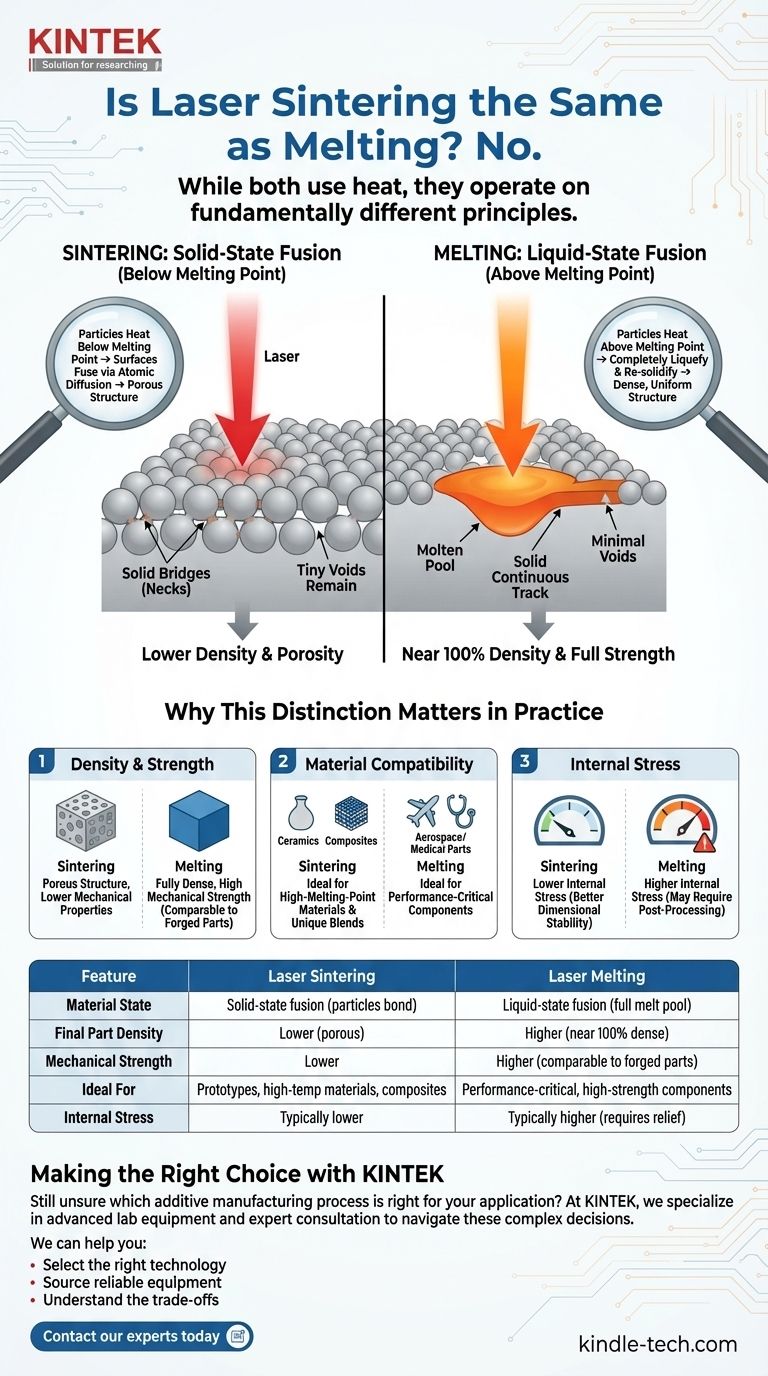

Não, a sinterização a laser não é o mesmo que fusão. Embora ambos os processos utilizem calor para formar um objeto sólido a partir de pó, eles operam com princípios fundamentalmente diferentes. A sinterização a laser aquece as partículas apenas o suficiente para que suas superfícies se fundam sem que o material se torne um líquido completo. A fusão, por outro lado, usa energia suficiente para transformar o pó em uma poça fundida que se solidifica em uma peça densa.

A distinção crítica reside no estado do material durante a fusão. A sinterização é um processo em estado sólido onde as partículas são "soldadas" juntas, enquanto a fusão é um processo em estado líquido onde as partículas são completamente liquefeitas e reformadas. Essa diferença tem implicações profundas para a densidade, resistência e propriedades do material de uma peça acabada.

A Diferença Fundamental: Fusão em Estado Sólido vs. Estado Líquido

Para realmente compreender o conceito, você deve entender o que acontece em nível microscópico. Os termos "sinterização" e "fusão" descrevem duas transformações físicas distintas.

O Que Acontece Durante a Sinterização?

Em um processo de sinterização, um laser fornece energia térmica a um leito de pó. Esse calor é cuidadosamente controlado para permanecer abaixo do ponto de fusão do material.

A energia excita os átomos na superfície dos grânulos de pó, fazendo com que se difundam através da fronteira e se liguem às partículas vizinhas. Esse processo, conhecido como difusão atômica, cria pontes sólidas ou "pescoços" entre as partículas.

O material central de cada partícula nunca se liquefaz. Pense nisso como pressionar duas bolas de massa muito pegajosas juntas — elas se fundem onde se tocam, mas não derretem em uma única poça. O resultado é uma massa sólida que é inerentemente porosa, pois pequenos vazios permanecem entre as partículas fundidas.

O Que Acontece Durante a Fusão?

Em um processo que utiliza fusão, como a Fusão Seletiva a Laser (SLM), a energia do laser é alta o suficiente para elevar a temperatura do material acima de seu ponto de fusão.

Isso quebra completamente a estrutura cristalina do pó, transformando uma área localizada em uma pequena poça fundida.

Este metal líquido então esfria e solidifica em uma estrutura totalmente densa e uniforme. À medida que o laser se move, ele cria um rastro contínuo de material sólido com o mínimo ou nenhum vazio, muito parecido com um soldador aplicando um cordão.

Por Que Essa Distinção Importa na Prática

A diferença entre um processo em estado sólido e um processo em estado líquido não é apenas acadêmica; ela determina diretamente as características e aplicações da peça final.

Impacto na Densidade e Resistência

Peças sinterizadas são naturalmente porosas. Os vazios deixados entre as partículas ligadas resultam em uma densidade menor em comparação com um bloco sólido do mesmo material. Essa porosidade geralmente leva à redução das propriedades mecânicas, como resistência à tração e resistência à fadiga.

Peças fundidas são quase totalmente densas. Como o material se liquefaz e se re-solidifica completamente, as peças feitas por fusão podem atingir densidades superiores a 99%, conferindo-lhes propriedades mecânicas frequentemente comparáveis às peças forjadas ou fundidas tradicionalmente.

Impacto na Compatibilidade de Materiais

A sinterização é altamente eficaz para materiais com pontos de fusão extremamente altos, como certas cerâmicas ou metais refratários. Atingir o nível de energia necessário para fundir esses materiais é frequentemente impraticável ou pode danificar o material, tornando a sinterização a escolha superior.

Também permite a criação de misturas de materiais únicas, sinterizando pós de diferentes materiais que podem não ser adequados para fusão conjunta.

Impacto no Estresse Interno

Os ciclos intensos e rápidos de aquecimento e resfriamento envolvidos na fusão podem introduzir um estresse residual significativo em uma peça. Esse estresse pode causar empenamento ou rachaduras e frequentemente requer tratamentos térmicos de pós-processamento para aliviá-lo.

Como a sinterização ocorre em temperaturas mais baixas, ela tipicamente induz menos estresse interno, potencialmente levando a uma melhor estabilidade dimensional diretamente da máquina.

Compreendendo as Trocas

Nenhum dos processos é universalmente "melhor". Cada um vem com um conjunto distinto de vantagens e desvantagens que o tornam adequado para diferentes objetivos.

Sinterização: Velocidade e Flexibilidade de Material

A principal vantagem da sinterização é sua capacidade de processar materiais difíceis de fundir. Também pode ser um processo mais rápido, pois menos energia é necessária por volume de material.

A Desvantagem da Sinterização: Porosidade

A troca inevitável por essa flexibilidade é a porosidade. Para qualquer aplicação onde a máxima resistência, densidade ou estanqueidade a fluidos seja crítica, uma peça puramente sinterizada é frequentemente inadequada sem etapas de processamento secundário, como infiltração (preencher os poros com outro material).

Fusão: Desempenho Mecânico Superior

O claro benefício dos processos baseados em fusão é o desempenho. As peças densas e homogêneas resultantes são fortes, duráveis e adequadas para aplicações de alto estresse e críticas para o desempenho nas indústrias aeroespacial, médica e automotiva.

A Desvantagem da Fusão: Estresse e Complexidade

A alta energia envolvida na fusão cria desafios. O processo requer um controle mais cuidadoso para gerenciar o estresse residual, e pode ser limitado nos tipos de materiais que pode processar efetivamente sem introduzir defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação devem ditar o processo que você escolhe. Compreender essa diferença central capacita você a selecionar a ferramenta certa para o trabalho.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Você deve escolher um processo baseado em fusão completa, como SLM ou Fusão por Feixe de Elétrons (EBM), para componentes críticos de desempenho.

- Se o seu foco principal é trabalhar com cerâmicas de alta temperatura ou criar compósitos de materiais inovadores: A sinterização (como a Sinterização Seletiva a Laser - SLS) oferece uma vantagem distinta onde a fusão completa é impraticável.

- Se o seu foco principal é criar protótipos ou peças onde a integridade estrutural não é a principal prioridade: A sinterização pode ser uma opção mais rápida e versátil.

Ao entender a física da fusão, você pode ir além dos termos de marketing e selecionar o processo de fabricação aditiva que realmente se alinha com seus requisitos de engenharia.

Tabela Resumo:

| Característica | Sinterização a Laser | Fusão a Laser |

|---|---|---|

| Estado do Material | Fusão em estado sólido (partículas se ligam) | Fusão em estado líquido (poça de fusão completa) |

| Densidade Final da Peça | Menor (porosa) | Maior (quase 100% densa) |

| Resistência Mecânica | Menor | Maior (comparável a peças forjadas) |

| Ideal Para | Protótipos, materiais de alto ponto de fusão, compósitos | Componentes críticos de desempenho e alta resistência |

| Estresse Interno | Tipicamente menor | Tipicamente maior (pode exigir alívio de estresse) |

Ainda não tem certeza de qual processo de fabricação aditiva é o certo para sua aplicação?

A escolha entre sinterização e fusão é crítica para alcançar as propriedades de material, densidade e desempenho desejados em suas peças finais. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consultoria especializada necessária para navegar nessas decisões complexas.

Podemos ajudá-lo a:

- Selecionar a tecnologia certa para seu material específico e objetivos de desempenho.

- Adquirir equipamentos confiáveis para pesquisa de materiais e desenvolvimento de processos.

- Compreender as trocas para otimizar seu fluxo de trabalho de fabricação.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para garantir que você escolha o melhor processo para o sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.