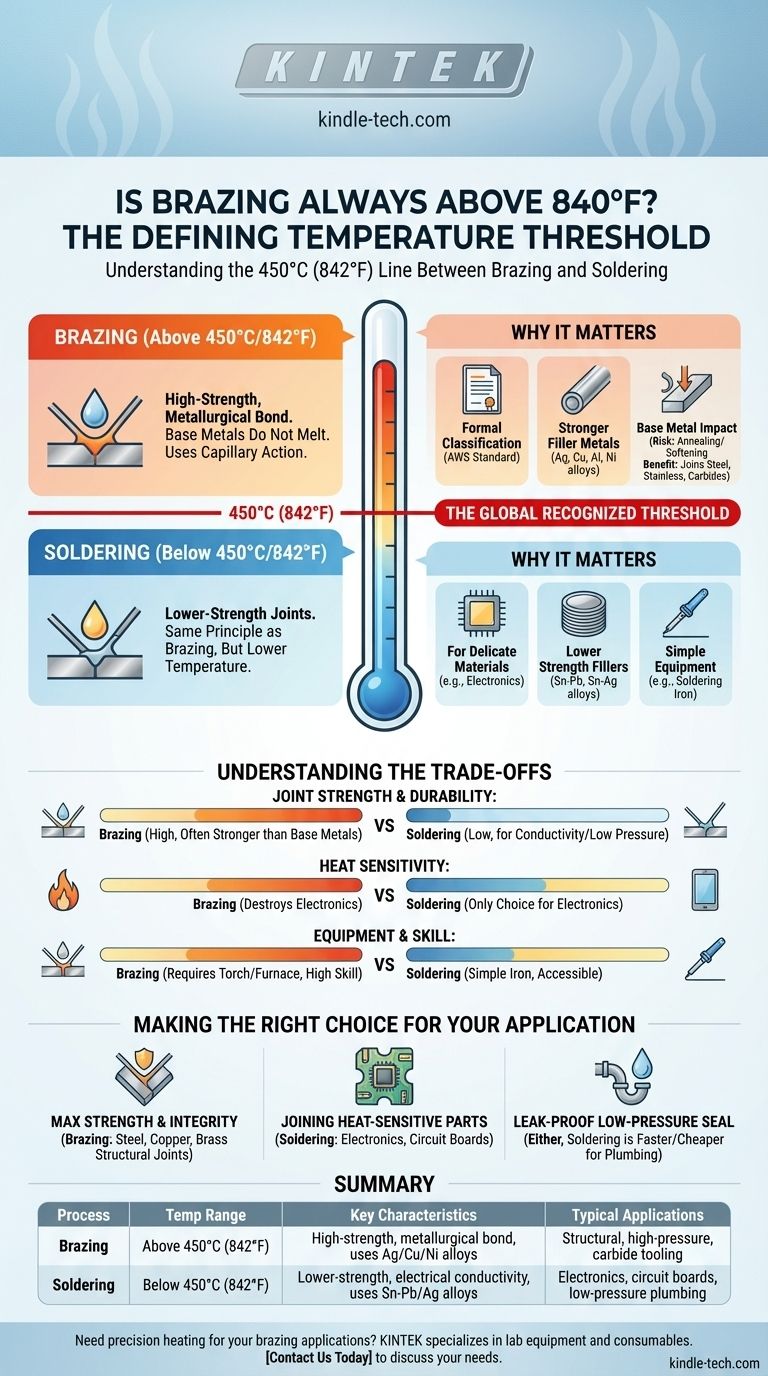

Em resumo, sim. Por definição formal, a brasagem é um processo de união de metais que ocorre acima de 450°C (o que equivale a 842°F). Um metal de adição com um ponto de fusão inferior ao dos metais base adjacentes é aquecido acima do seu ponto de fusão e distribuído entre as superfícies bem ajustadas por ação capilar. Esta temperatura específica é a linha globalmente reconhecida que separa a brasagem do processo de soldagem de baixa temperatura.

O ponto crucial não é o número exato, mas o que ele representa. O limiar de 450°C (842°F) distingue as ligas de brasagem de alta resistência das soldas de menor resistência, definindo fundamentalmente as propriedades mecânicas da junta e as aplicações potenciais.

A Linha Divisória: Brasagem vs. Soldagem

Para entender a importância do limiar de temperatura, você deve primeiro compreender os mecanismos centrais da brasagem e seu parente mais próximo, a soldagem.

O que é Brasagem?

A brasagem cria uma ligação metalúrgica aquecendo dois ou mais metais base e introduzindo um metal de adição na junta.

O metal de adição tem um ponto de fusão mais baixo do que os metais base. Crucialmente, os próprios metais base não derretem.

Este processo ocorre em temperaturas acima de 450°C (842°F).

O que é Soldagem?

A soldagem segue exatamente o mesmo princípio da brasagem: um metal de adição é derretido para unir metais base que permanecem sólidos.

A principal diferença é a temperatura. A soldagem é realizada em temperaturas abaixo de 450°C (842°F).

O Papel Crítico da Ação Capilar

Ambos os processos dependem inteiramente da ação capilar. Esta é a força física que puxa o metal de adição líquido para a fenda apertada entre as peças de metal base, garantindo uma ligação completa e forte sem pressão externa.

Por que o Limiar de 450°C (842°F) Importa?

Esta temperatura específica não é arbitrária; é uma classificação formal que tem implicações práticas significativas para os materiais utilizados e as características da junta resultante.

Uma Classificação Formal

Organizações como a American Welding Society (AWS) estabeleceram este limiar para criar um padrão claro e inequívoco. Isso garante que engenheiros, técnicos e designers estejam todos falando a mesma língua ao especificar um processo de união.

Impacto nos Metais de Adição

A temperatura dita diretamente o tipo de metal de adição que pode ser usado.

Os metais de adição para brasagem (frequentemente ligas de prata, cobre, alumínio ou níquel) requerem temperaturas mais altas para derreter, mas oferecem resistência, ductilidade e resistência à temperatura vastamente superiores.

Os metais de adição para soldagem (tipicamente estanho-chumbo, estanho-prata ou outras ligas de estanho) derretem a baixas temperaturas, tornando-os fáceis de trabalhar, mas resultando em uma resistência mecânica muito menor.

Efeito nos Materiais Base

O calor mais alto necessário para a brasagem pode afetar os metais base. Isso pode ser um risco ou um benefício.

Por exemplo, o calor pode causar recozimento (amolecimento) ou alterar um tratamento térmico anterior. Isso deve ser levado em consideração no projeto. Por outro lado, permite a união de materiais como aço, aço inoxidável e carbonetos que não podem ser soldados eficazmente.

Compreendendo as Trocas

A escolha entre brasagem e soldagem é uma decisão baseada em trocas de engenharia claras, não apenas na temperatura.

Resistência e Durabilidade da Junta

A brasagem é a vencedora clara para qualquer aplicação que exija alta resistência. Uma junta brasada projetada corretamente pode ser frequentemente mais forte do que os metais base que une, tornando-a adequada para ambientes estruturais, de alta pressão e alta vibração.

As juntas soldadas são muito mais fracas e são usadas principalmente para criar condutividade elétrica ou uma vedação de baixa pressão.

Sensibilidade ao Calor

A baixa temperatura da soldagem é sua maior vantagem ao trabalhar com materiais delicados ou sensíveis ao calor. É a única escolha para unir componentes eletrônicos a uma placa de circuito impresso.

A brasagem destruiria instantaneamente tais componentes.

Equipamento e Habilidade

A soldagem é altamente acessível, muitas vezes exigindo pouco mais do que um simples ferro de solda.

A brasagem requer uma fonte de calor mais potente, como um maçarico oxicombustível ou um forno, e exige um nível mais alto de habilidade para gerenciar o calor e garantir o fluxo adequado do metal de adição.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a temperatura é apenas um guia que aponta para o processo correto para o seu objetivo.

- Se o seu foco principal é a máxima resistência e integridade estrutural: A brasagem é a escolha superior para criar juntas robustas e de suporte de carga em materiais como aço, cobre e latão.

- Se o seu foco principal é unir componentes eletrônicos ou sensíveis ao calor: A soldagem é a única opção viável devido à sua aplicação em baixa temperatura.

- Se o seu foco principal é criar uma vedação à prova de vazamentos em tubulações de baixa pressão: Ambos os processos podem funcionar, mas a soldagem é frequentemente mais rápida e econômica para tubulações de cobre padrão.

Compreender essas diferenças fundamentais permite que você vá além de uma simples regra de temperatura e selecione o método de união ideal para o seu objetivo de engenharia específico.

Tabela Resumo:

| Processo | Faixa de Temperatura | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Brasagem | Acima de 450°C (842°F) | Juntas de alta resistência, ligação metalúrgica, usa ligas de prata/cobre/níquel | Componentes estruturais, sistemas de alta pressão, ferramentas de carboneto |

| Soldagem | Abaixo de 450°C (842°F) | Juntas de menor resistência, condutividade elétrica, usa ligas de estanho-chumbo/prata | Eletrônicos, placas de circuito, tubulações de baixa pressão |

Precisa de aquecimento de precisão para suas aplicações de brasagem? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo fornos e soluções de aquecimento confiáveis, adaptados às necessidades de união de metais do seu laboratório. Seja trabalhando com ligas de alta resistência ou materiais sensíveis ao calor, nossa experiência garante desempenho e durabilidade ideais. Entre em contato conosco hoje para discutir como podemos apoiar seus processos de brasagem e soldagem!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1200℃ para Laboratório

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso