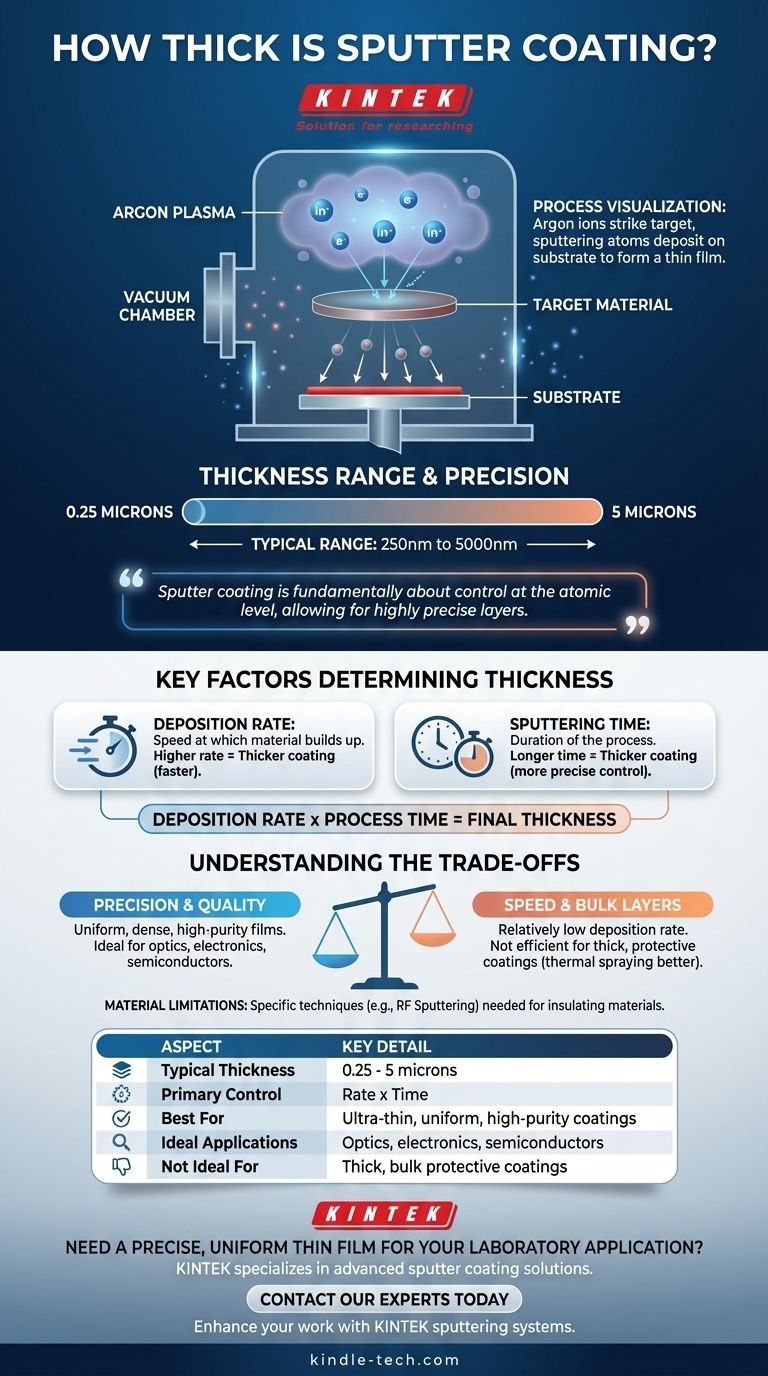

Em resumo, o revestimento por pulverização catódica é uma técnica de deposição de filme fino. A espessura do revestimento resultante geralmente varia de 0,25 mícrons a 5 mícrons. Este processo é projetado para precisão e uniformidade em escalas muito pequenas, não para criar camadas espessas e volumosas de material.

O revestimento por pulverização catódica trata fundamentalmente de controle a nível atômico. A espessura final não é uma propriedade fixa, mas um resultado direto da duração do processo e da taxa de deposição, permitindo camadas altamente precisas medidas em nanômetros ou mícrons.

Como Funciona o Revestimento por Pulverização Catódica

O Mecanismo Central

O revestimento por pulverização catódica é um processo de deposição física de vapor (PVD) que ocorre no vácuo. Começa-se introduzindo um gás inerte, tipicamente argônio, em uma câmara de vácuo.

Uma alta voltagem é aplicada, fazendo com que o gás argônio forme um plasma de íons carregados positivamente.

Do Alvo ao Substrato

Esses íons de argônio energéticos são acelerados em direção a um material de origem, conhecido como alvo. Quando os íons atingem o alvo, eles fisicamente desalojam, ou "pulverizam", átomos do material do alvo.

Esses átomos pulverizados viajam através do vácuo e se depositam no objeto desejado, chamado de substrato, formando um filme fino e uniforme.

Fatores Chave que Determinam a Espessura

Taxa de Deposição

O principal fator que controla a espessura é a taxa de deposição. Esta é a velocidade com que o material é pulverizado do alvo e se acumula no substrato.

Métodos mais antigos, como a simples pulverização catódica DC, sofriam com baixas taxas de deposição, tornando o processo muito lento. Sistemas modernos melhoraram isso, mas continua sendo uma variável chave.

Tempo de Pulverização Catódica

A espessura final é uma função direta da taxa de deposição multiplicada pelo tempo de processo. Para criar um revestimento mais espesso, basta executar o processo por um período mais longo.

Esta relação linear permite um controle extremamente preciso sobre a espessura final do filme, o que é crucial para aplicações em óptica e eletrônica.

Compreendendo as Compensações

Precisão Acima da Velocidade

A principal vantagem do revestimento por pulverização catódica é a sua capacidade de criar filmes excepcionalmente uniformes, densos e de alta pureza com controle preciso da espessura.

No entanto, essa precisão tem um custo de velocidade. Comparado a outros métodos de revestimento, como a aspersão térmica, o revestimento por pulverização catódica tem uma taxa de deposição relativamente baixa. Não é um método eficiente para aplicar camadas protetoras espessas.

Limitações de Material

Embora as técnicas modernas tenham expandido a gama de materiais que podem ser pulverizados catodicamente, o processo foi historicamente limitado. A simples pulverização catódica DC, por exemplo, não pode ser usada em materiais isolantes.

Essa limitação foi amplamente superada com tecnologias como a pulverização catódica por RF (Radiofrequência), mas destaca que a técnica específica deve ser adaptada ao material que está sendo depositado.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação do revestimento por pulverização catódica depende inteiramente dos requisitos de espessura e precisão da sua aplicação.

- Se o seu foco principal é uma camada ultrafina e altamente uniforme para óptica ou eletrônica: O revestimento por pulverização catódica é uma escolha ideal devido ao seu controle e qualidade excepcionais.

- Se o seu foco principal é um revestimento espesso e durável para resistência ao desgaste ou corrosão: Outros métodos, como aspersão térmica ou galvanoplastia, podem ser mais práticos e econômicos.

- Se o seu foco principal é revestir um material isolante, como uma cerâmica: Você deve garantir que a técnica de pulverização catódica específica, como a pulverização catódica por RF, seja capaz de lidar com alvos não condutores.

Em última análise, entender que o revestimento por pulverização catódica se destaca na precisão permite que você o selecione para as aplicações onde ele realmente brilha.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Faixa de Espessura Típica | 0,25 a 5 mícrons (250 a 5000 nanômetros) |

| Fator de Controle Principal | Taxa de Deposição x Tempo de Processo |

| Melhor Para | Revestimentos ultrafinos, uniformes e de alta pureza |

| Aplicações Ideais | Óptica, eletrônica, semicondutores |

| Não Ideal Para | Revestimentos protetores espessos e volumosos |

Precisa de um filme fino preciso e uniforme para sua aplicação laboratorial? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções avançadas de revestimento por pulverização catódica que oferecem a espessura controlada e os resultados de alta qualidade que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de pulverização catódica podem aprimorar seu trabalho!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura