A duração de um ciclo de tratamento térmico a vácuo não é um número fixo; é uma variável altamente projetada, determinada pelos objetivos específicos do tratamento. O tempo total é a soma das fases de aquecimento, imersão (manutenção) e arrefecimento, cada uma calculada com base no material da peça, nas suas dimensões físicas e no resultado metalúrgico exigido.

A questão não é "quanto tempo demora", mas sim "que fatores determinam o tempo de ciclo para a minha aplicação específica?" A duração não é um valor predefinido, mas sim um resultado calculado das propriedades do material, da geometria da peça e da microestrutura final desejada.

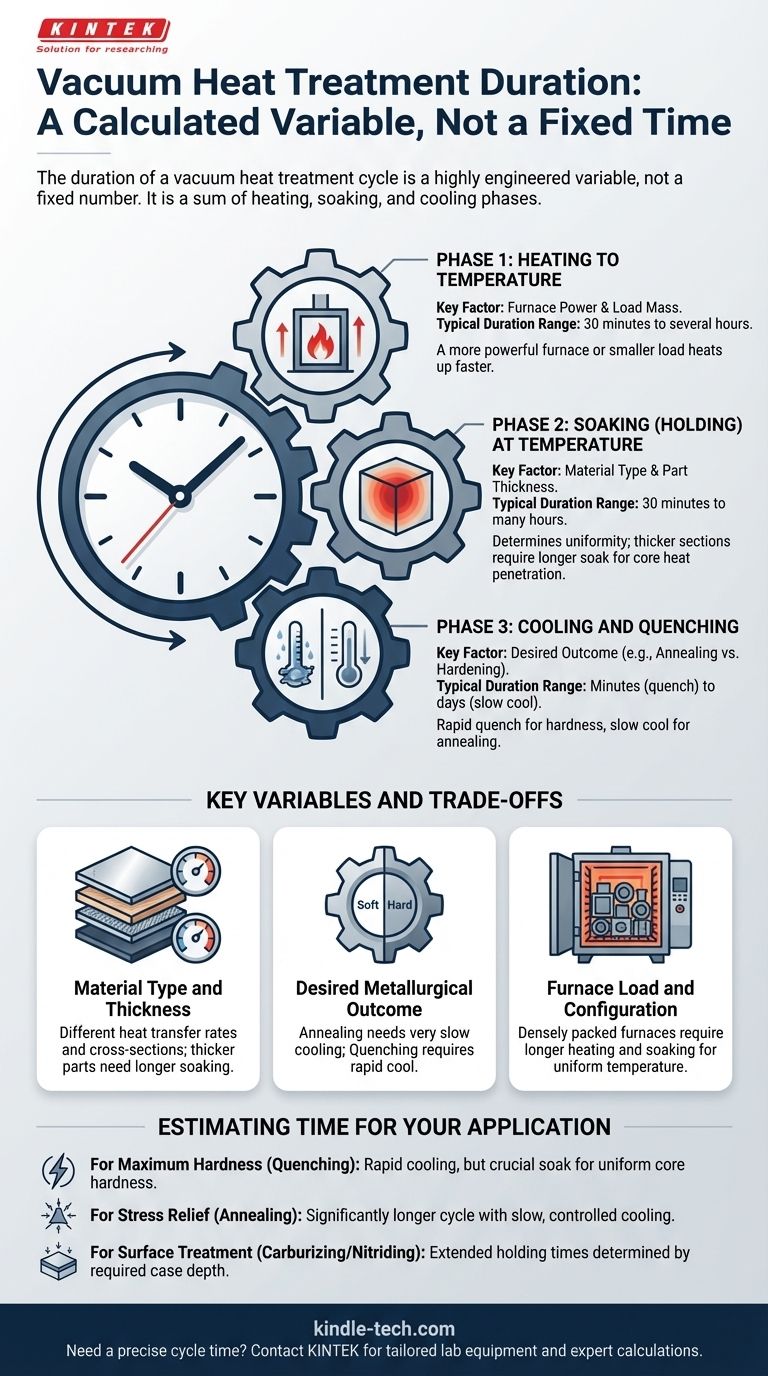

Desconstruindo o Processo: As Três Fases Críticas

Um ciclo de tratamento térmico a vácuo nunca é um passo único. Consiste em três fases distintas, e a duração de cada uma contribui para o tempo total do processo. Compreender estas fases é a chave para entender o cronograma.

Fase 1: Aquecimento até à Temperatura

A fase inicial envolve levar a peça à temperatura alvo dentro do forno a vácuo. O tempo necessário para esta etapa é influenciado principalmente pela potência do forno e pela massa total da carga. Um forno mais potente ou uma carga menor e menos densa aquecerão mais rapidamente.

Fase 2: Imersão (Manutenção) à Temperatura

Uma vez atingida a temperatura alvo, a peça é "imersa" ou mantida por um período calculado. Esta é a fase mais crítica para garantir que a estrutura interna do material se transforme uniformemente. A duração é determinada pela espessura efetiva da peça, e não apenas pelo seu tamanho geral. O objetivo é garantir que a energia térmica penetre totalmente no núcleo da secção mais espessa.

Fase 3: Arrefecimento e Têmpera

Após a imersão, o material é arrefecido para fixar as novas propriedades. A velocidade e o método de arrefecimento têm um grande impacto no tempo de ciclo e no resultado final. Uma têmpera rápida a gás ou a óleo pode levar minutos, enquanto um arrefecimento lento e controlado para recozimento pode adicionar muitas horas ou até dias ao processo.

Compreender as Variáveis Chave e as Compensações

O tempo para qualquer ciclo dado é um resultado direto do equilíbrio entre as limitações físicas e os objetivos metalúrgicos. Várias variáveis chave devem ser consideradas.

Tipo de Material e Espessura

Diferentes materiais transferem calor a taxas diferentes. Mais importante ainda, secções transversais mais espessas requerem tempos de imersão significativamente mais longos para garantir que o núcleo da peça atinja a mesma temperatura e transformação metalúrgica que a superfície. Uma folha fina exigirá um tempo de imersão muito mais curto do que um bloco espesso da mesma liga.

O Resultado Metalúrgico Desejado

O propósito do tratamento é o fator mais determinante. Um processo como o recozimento, concebido para amaciar o material e aliviar o stress, requer uma fase de arrefecimento muito lenta e controlada que pode levar muitas horas. Inversamente, um processo de têmpera para alcançar a dureza máxima requer um arrefecimento extremamente rápido, embora os tempos de aquecimento e imersão precedentes continuem a ser críticos.

Carga e Configuração do Forno

A quantidade total de material no forno—a carga—afeta o ciclo. Um forno densamente embalado exigirá tempos de aquecimento e imersão mais longos para garantir que cada peça atinja uma temperatura uniforme. Uma disposição deficiente pode criar pontos quentes ou frios, comprometendo a qualidade do lote.

Estimativa de Tempo para a Sua Aplicação

Para passar de uma compreensão geral para uma estimativa prática, deve definir o seu objetivo. O tempo necessário é uma função do resultado desejado.

- Se o seu foco principal é a dureza máxima (têmpera): A fase de arrefecimento será rápida, mas não subestime o tempo necessário para uma imersão adequada para garantir uma dureza uniforme no núcleo da peça.

- Se o seu foco principal é a libertação de tensões ou o amaciamento (recozimento): Esteja preparado para um ciclo significativamente mais longo, pois a fase de arrefecimento lenta e controlada é a parte mais demorada e crítica do processo.

- Se o seu foco principal é um tratamento de superfície especializado (cementação/nitretação): Estes são processos de difusão, e o tempo de manutenção é determinado pela profundidade da camada necessária, o que pode frequentemente estender-se por muitas horas.

Em última análise, a temporização precisa no tratamento térmico a vácuo é a base para alcançar propriedades de material previsíveis e de alta qualidade.

Tabela de Resumo:

| Fase | Fator Chave | Intervalo de Duração Típico |

|---|---|---|

| Aquecimento | Potência do Forno e Massa da Carga | 30 minutos a várias horas |

| Imersão (Manutenção) | Tipo de Material e Espessura da Peça | 30 minutos a muitas horas |

| Arrefecimento/Têmpera | Resultado Desejado (ex: Recozimento vs. Endurecimento) | Minutos (têmpera) a dias (arrefecimento lento) |

Precisa de um tempo de ciclo de tratamento térmico a vácuo preciso para os seus materiais de laboratório específicos? Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis adaptados às suas necessidades únicas de processamento térmico. Os nossos especialistas podem ajudá-lo a calcular os parâmetros ótimos de aquecimento, imersão e arrefecimento para alcançar os seus resultados metalúrgicos desejados de forma eficiente. Contacte-nos hoje para discutir a sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo