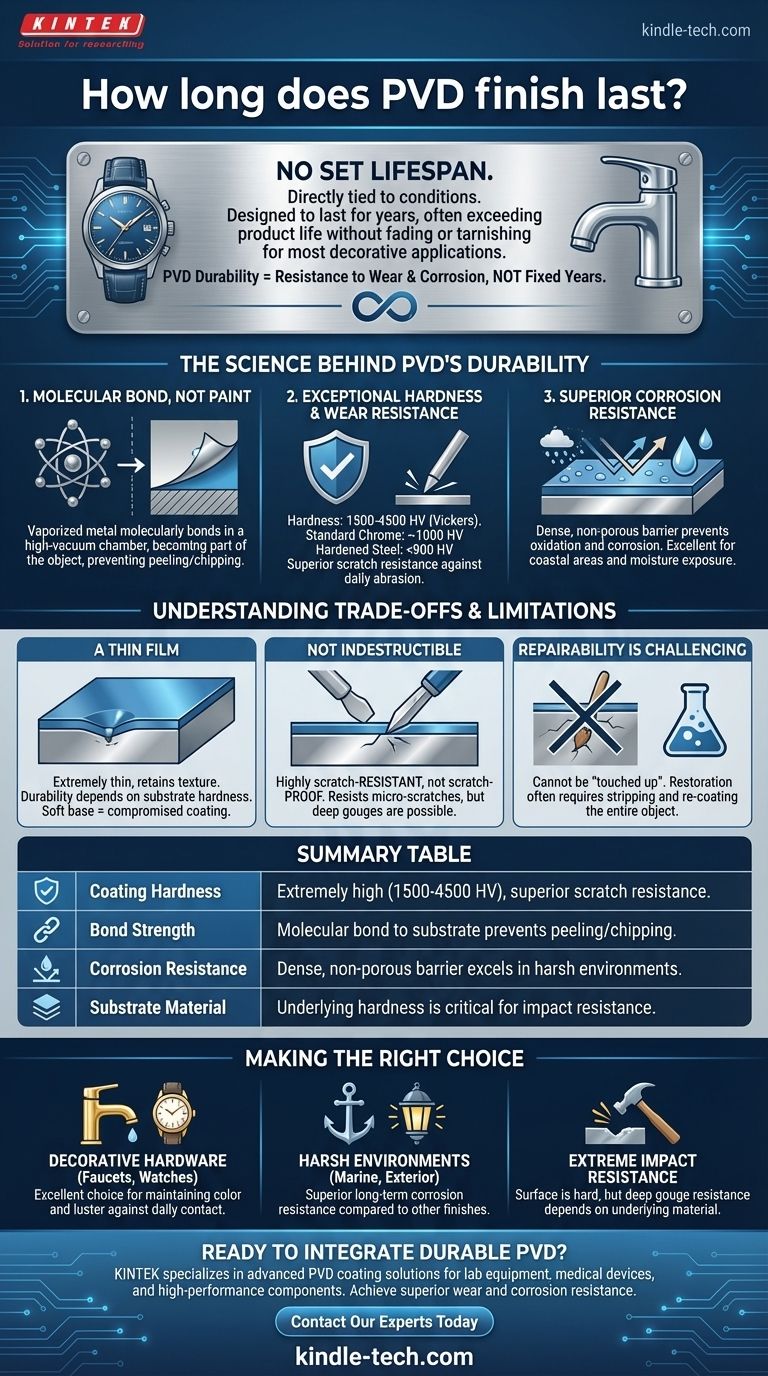

Na prática, um acabamento PVD não tem uma vida útil definida. Sua longevidade está diretamente ligada às condições que ele enfrenta. Para a maioria das aplicações decorativas e de consumo, como em um relógio ou torneira, um revestimento PVD de alta qualidade é projetado para durar muitos anos, muitas vezes excedendo a vida útil funcional do próprio produto sem desbotar ou manchar.

A durabilidade de um acabamento PVD não é medida em um número fixo de anos, mas sim em sua resistência fundamental ao desgaste e à corrosão. Sua longevidade é um resultado direto de sua extrema dureza e da forte ligação molecular que forma com o material subjacente, tornando-o um dos acabamentos de superfície mais duráveis disponíveis atualmente.

A Ciência por Trás da Durabilidade do PVD

Para entender por que o PVD dura tanto, precisamos olhar além da superfície e entender o processo em si. Ele é fundamentalmente diferente da galvanoplastia ou pintura tradicionais.

Uma Ligação Molecular, Não uma Camada de Tinta

Um revestimento PVD não é simplesmente aplicado sobre uma superfície. O processo usa uma câmara de alto vácuo para vaporizar um metal sólido, que então se liga molecularmente ao substrato.

Isso cria um acabamento que faz parte do próprio objeto, em vez de uma camada separada que pode descascar ou lascar facilmente.

Dureza Excepcional e Resistência ao Desgaste

Os revestimentos PVD são incrivelmente duros, o que é a principal razão para sua resistência superior a arranhões. Sua dureza é tipicamente medida entre 1500 e 4500 HV (Vickers).

Para colocar em perspectiva, a cromagem padrão é de cerca de 1000 HV, e os aços temperados geralmente ficam abaixo de 900 HV. Essa dureza excepcional torna os acabamentos PVD altamente resistentes à abrasão diária que degradaria revestimentos inferiores.

Resistência Superior à Corrosão

O processo de aplicação PVD cria um revestimento muito denso e não poroso. Essa barreira é altamente eficaz na prevenção de oxidação e corrosão.

É por isso que os itens revestidos com PVD têm um desempenho excepcional em ambientes agressivos, como áreas costeiras com sal no ar ou em acessórios frequentemente expostos à umidade e produtos químicos de limpeza.

Entendendo as Compensações e Limitações

Embora o PVD seja um acabamento de alto nível, ele não é invencível. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Filme Fino

Os revestimentos PVD são extremamente finos, o que permite que o produto retenha sua textura e forma originais sem suavizar bordas afiadas.

No entanto, isso significa que a durabilidade do acabamento também depende da dureza do material do substrato. Se o metal base for macio e for amassado, o revestimento PVD pode ser comprometido juntamente com ele.

Não É Indestrutível

Embora altamente resistente a arranhões, um acabamento PVD não é à prova de arranhões. Um ataque suficientemente agressivo com um objeto duro e afiado pode sulcar o revestimento.

A distinção chave é que ele resiste aos micro-arranhões e ao desgaste do contato diário que fazem outros acabamentos parecerem desgastados e desbotados com o tempo.

A Reparação Pode Ser um Desafio

Ao contrário da tinta, um acabamento PVD danificado não pode ser "retocado". Reparar um arranhão ou sulco significativo não é um processo simples.

Na maioria dos casos, a única maneira de restaurar o acabamento é remover quimicamente todo o objeto e reaplicar o revestimento, o que geralmente é impraticável para um produto de consumo.

Fazendo a Escolha Certa para Sua Aplicação

A adequação de um acabamento PVD depende, em última análise, do seu objetivo específico.

- Se o seu foco principal for hardware decorativo (torneiras, maçanetas, relógios): O PVD é uma excelente escolha que manterá sua cor e brilho originais por muitos anos contra o contato diário, suor e limpeza.

- Se o seu foco principal forem componentes para ambientes agressivos (hardware marítimo, acessórios externos): A resistência excepcional à corrosão do PVD o torna uma solução superior a longo prazo em comparação com a maioria dos outros acabamentos.

- Se o seu foco principal for resistência extrema a impactos: Lembre-se de que, embora a superfície seja dura, a durabilidade contra sulcos profundos depende da resistência do material sob o revestimento.

Para suas aplicações pretendidas, um revestimento PVD oferece um nível de permanência que poucos outros acabamentos comercialmente disponíveis conseguem igualar.

Tabela de Resumo:

| Fator | Impacto na Longevidade do PVD |

|---|---|

| Dureza do Revestimento | Extremamente alta (1500-4500 HV), proporcionando resistência superior a arranhões. |

| Força da Ligação | Ligação molecular ao substrato evita descascamento e lascamento. |

| Resistência à Corrosão | Barreira densa e não porosa se destaca em ambientes agressivos. |

| Material do Substrato | A dureza do material subjacente é crítica para a resistência ao impacto. |

Pronto para integrar um acabamento PVD durável e de longa duração em sua linha de produtos? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório, dispositivos médicos e componentes de alto desempenho. Nossa experiência garante que seus produtos atinjam resistência superior ao desgaste e à corrosão. Entre em contato com nossos especialistas hoje para discutir como podemos aumentar a durabilidade e o valor do seu produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas