O tempo necessário para recozer metal não é um número único, mas uma variável que pode variar de alguns minutos para peças finas de metal não ferroso a mais de 24 horas para componentes de aço grandes e complexos. A duração total depende inteiramente do tipo de metal, sua massa e espessura, e das propriedades específicas que se deseja alcançar. O processo é regido pelo tempo que leva para aquecer o material uniformemente, mantê-lo na temperatura correta para reestruturar seus átomos e, em seguida, resfriá-lo na taxa apropriada.

O princípio central do recozimento não é atingir um tempo no cronômetro, mas sim alcançar uma transformação metalúrgica específica. A quantidade de tempo "correta" é simplesmente o tempo necessário para que toda a massa do material atinja sua temperatura de recristalização e, em seguida, resfrie lentamente o suficiente para garantir máxima maciez e ductilidade.

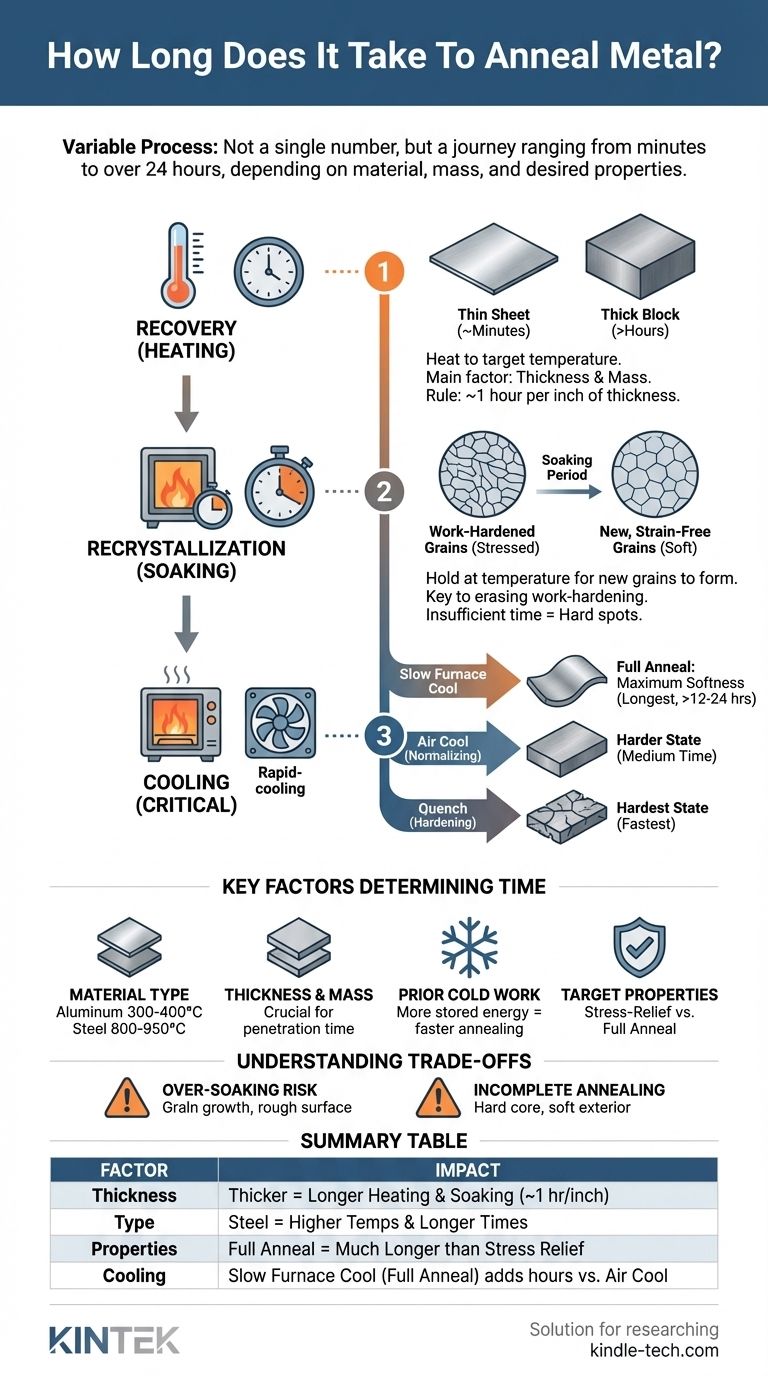

As Três Etapas do Tempo de Recozimento

O recozimento não é um evento único, mas um processo de três partes. O tempo total é a soma dessas três etapas distintas, cada uma desempenhando uma função crítica.

1. A Etapa de Recuperação (Aquecimento)

Este é o tempo que leva para aquecer o material até sua temperatura alvo de recozimento. O principal fator que influencia esta etapa é a espessura e a massa total do material.

Uma chapa fina de alumínio pode aquecer em minutos, enquanto um bloco de aço ferramenta de quatro polegadas de espessura pode levar várias horas para o calor "penetrar" da superfície ao núcleo. Uma regra geral comum é reservar uma hora de tempo de aquecimento para cada polegada de espessura.

2. A Etapa de Recristalização (Manutenção)

Uma vez que o material atinge sua temperatura alvo, ele é "mantido" ou conservado nessa temperatura por um período definido. É aqui que o recozimento real acontece.

Durante a manutenção, novos grãos livres de deformação se formam e crescem dentro do metal, apagando os efeitos do endurecimento por trabalho e aliviando tensões internas. Uma manutenção insuficiente resulta em um recozimento incompleto, deixando pontos duros.

3. A Etapa de Resfriamento

Esta é frequentemente a parte mais longa do processo e é absolutamente crítica para o resultado. Para um recozimento completo, o objetivo é a máxima maciez, o que requer uma taxa de resfriamento muito lenta.

Isso é tipicamente alcançado deixando a peça dentro do forno e desligando a energia, permitindo que ela resfrie com o isolamento do forno por muitas horas, às vezes 12 a 24 ou mais. Um resfriamento mais rápido, como remover a peça para o ar parado, resulta em uma microestrutura diferente e mais dura e é tecnicamente um processo chamado normalização, não recozimento.

Fatores Chave Que Determinam o Tempo de Recozimento

Várias variáveis ditam o tempo necessário para um recozimento bem-sucedido. Compreendê-las permite que você passe de adivinhação para tomar uma decisão de processo informada.

Tipo de Material

Metais e ligas diferentes têm temperaturas de recozimento e condutividade térmica vastamente diferentes. O alumínio recozido a uma temperatura muito mais baixa (por exemplo, 300-400°C / 570-750°F) do que o aço (por exemplo, 800-950°C / 1475-1750°F). Essas temperaturas impactam diretamente o tempo de aquecimento e manutenção necessários.

Espessura e Massa do Material

Este é o fator mais significativo. O calor deve penetrar toda a seção transversal da peça. A diretriz de "uma hora por polegada de espessura" é um ponto de partida seguro para a etapa de manutenção, mas o aquecimento inicial para levar o núcleo à temperatura também deve ser levado em consideração.

Grau de Trabalho a Frio Anterior

Um material fortemente endurecido por trabalho (um que foi dobrado, martelado ou trefilado extensivamente) tem mais energia interna armazenada. Essa energia atua como uma força motriz para a recristalização, o que significa que ele recozerá mais rapidamente a uma dada temperatura do que um material que foi apenas levemente trabalhado.

Propriedades Alvo

O objetivo específico dita o processo. Um recozimento para alívio de tensões, destinado apenas a remover tensões internas de soldagem ou usinagem, requer uma temperatura mais baixa e um tempo de manutenção mais curto do que um recozimento completo, que é projetado para atingir o estado mais macio possível para o metal.

Compreendendo as Trocas: Tempo vs. Propriedades

Mais tempo nem sempre é melhor. A duração de cada etapa envolve trocas críticas que afetam a qualidade final do componente.

O Risco de Excesso de Manutenção

Manter um metal em sua temperatura de recozimento por muito tempo pode causar um crescimento excessivo de grãos. Embora o material seja muito macio, grãos grandes podem levar a um acabamento superficial áspero (conhecido como "casca de laranja") após a conformação e, em alguns casos, reduzir a tenacidade.

O Problema do Recozimento Incompleto

Apressar o processo é uma falha comum. Se o tempo de manutenção for muito curto ou o aquecimento for muito rápido, o núcleo do material pode nunca atingir a temperatura de recozimento completa. Isso deixa a peça com um exterior macio, mas um interior duro e quebradiço, frustrando o propósito do processo.

O Papel Crítico da Taxa de Resfriamento

A taxa de resfriamento tem o efeito mais dramático nas propriedades finais e no tempo total do processo.

- Resfriamento Lento em Forno: Produz o estado mais macio e dúctil. (Tempo mais longo)

- Resfriamento ao Ar (Normalização): Produz um estado mais duro e forte do que o recozido. (Tempo médio)

- Têmpera (Endurecimento): Produz o estado mais duro e quebradiço. (Tempo mais rápido)

Escolher recozer significa comprometer-se com a fase de resfriamento lenta e controlada.

Fazendo a Escolha Certa para o Seu Objetivo

Em vez de procurar um número único, determine o processo correto definindo seu objetivo.

- Se o seu foco principal é a máxima maciez para conformação extrema ou usinagem: Você precisa de um verdadeiro "recozimento completo". Planeje um ciclo longo que inclua aquecimento por pelo menos uma hora por polegada de espessura, manutenção por pelo menos uma hora por polegada e um resfriamento muito lento em forno que pode levar mais de 12 horas.

- Se o seu foco principal é simplesmente aliviar tensões de soldagem ou fabricação: Um recozimento subcrítico é suficiente. Isso envolve um tempo mais curto a uma temperatura mais baixa, seguido por um resfriamento lento, que muitas vezes pode ser concluído em algumas horas.

- Se você é um amador ou ferreiro trabalhando com aço desconhecido: Aqueça o metal até sua temperatura não magnética (um vermelho opaco a vermelho cereja, dependendo da luz ambiente), certifique-se de que esteja uniformemente aquecido e, em seguida, enterre-o em um material isolante como vermiculita ou cinza de madeira seca para resfriar o mais lentamente possível durante a noite.

Em última análise, compreender os princípios de aquecimento, manutenção e resfriamento é muito mais valioso do que memorizar um tempo específico.

Tabela Resumo:

| Fator | Impacto no Tempo de Recozimento |

|---|---|

| Espessura do Material | Peças mais espessas exigem aquecimento e manutenção mais longos (aprox. 1 hora por polegada). |

| Tipo de Metal | O aço requer temperaturas mais altas e tempos mais longos do que o alumínio. |

| Propriedades Alvo | Um recozimento completo para máxima maciez leva muito mais tempo do que um alívio de tensões. |

| Método de Resfriamento | O resfriamento lento em forno (recozimento completo) adiciona horas vs. resfriamento ao ar (normalização). |

Obtenha Resultados Metalúrgicos Precisos com a KINTEK

Dominar o delicado equilíbrio entre tempo e temperatura é fundamental para um recozimento bem-sucedido. Seja seu objetivo a máxima maciez para conformação ou o simples alívio de tensões após a fabricação, o equipamento certo garante resultados consistentes e de alta qualidade.

A KINTEK é especializada em equipamentos de laboratório e consumíveis nos quais os laboratórios confiam para processamento térmico preciso. Nossos fornos são projetados para aquecimento uniforme e ciclos de resfriamento controlados, proporcionando a repetibilidade necessária para aplicações críticas.

Deixe que nossos especialistas o ajudem a otimizar seu processo de recozimento. Entre em contato conosco hoje para discutir seus tipos de metal específicos e requisitos de projeto. Nós o ajudaremos a selecionar o equipamento certo para alcançar as propriedades de material desejadas de forma eficiente e confiável.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito do processo de sinterização? Transformar Pó em Peças Sólidas de Alto Desempenho

- O que é têmpera a vácuo? Obtenha Qualidade de Superfície e Dureza Superiores

- Qual é a alternativa ao recozimento? Escolha o Tratamento Térmico Certo para as Propriedades do Seu Metal

- Por que um forno de secagem a vácuo é recomendado para o processamento de géis úmidos de dióxido de titânio dopado com érbio? | KINTEK

- Qual é o perigo específico associado ao árgon quente em fornos a vácuo de carregamento inferior? Compreendendo o Risco Invisível de Asfixia

- Como um controlador de pressão inteligente regula o sistema de reação de redução carbotérmica a vácuo? Otimizar o Rendimento e a Estabilidade

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- Qual é a diferença entre nitretação por plasma e nitrocarbonetação? Escolhendo o Processo de Endurecimento de Superfície Correto