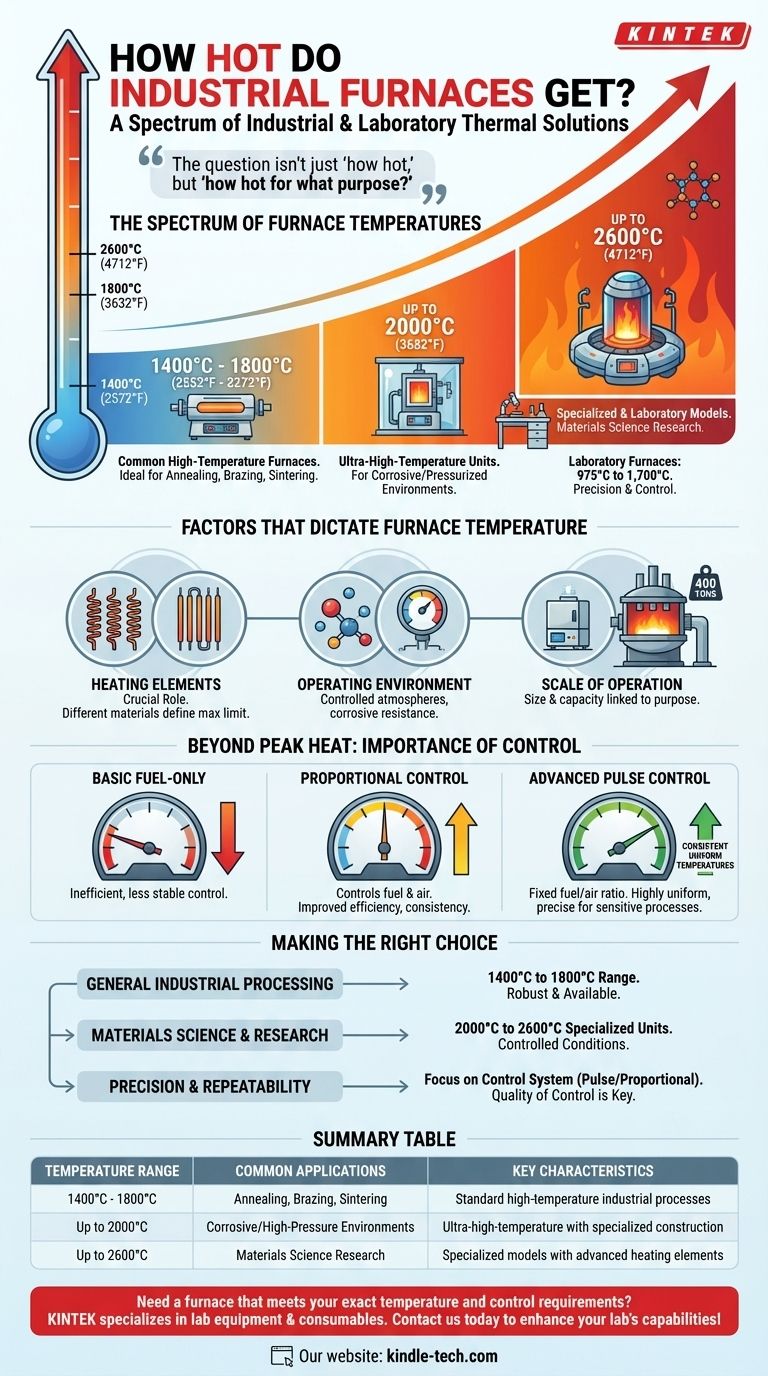

A temperatura máxima de um forno industrial varia significativamente dependendo do seu projeto e finalidade, com alguns modelos especializados atingindo até 2600°C (4712°F). Mais comumente, fornos industriais de alta temperatura operam na faixa de 1400°C a 1800°C, enquanto unidades de ultra-alta temperatura são projetadas para suportar até 2000°C, mesmo em ambientes corrosivos ou pressurizados.

A questão não é apenas "quão quente", mas "quão quente para qual finalidade?" A capacidade de temperatura de um forno industrial é um reflexo direto de sua aplicação específica, desde a fusão de metais em grande escala até experimentos laboratoriais precisos.

O Espectro das Temperaturas dos Fornos

Fornos industriais não são uma única categoria, mas uma ampla gama de equipamentos, cada um projetado para uma tarefa térmica específica. Suas temperaturas de operação refletem essa diversidade.

Fornos de Alta Temperatura Comuns

A maioria dos fornos de alta temperatura padrão, incluindo muitos modelos de fornos tubulares, são projetados para operar de forma confiável entre 1400°C e 1800°C (2552°F - 3272°F). Esta faixa é suficiente para uma vasta gama de processos industriais, como recozimento, brasagem e sinterização.

Fornos de Ultra-Alta Temperatura

Para aplicações mais exigentes, fornos de ultra-alta temperatura podem consistentemente atingir 2000°C (3632°F). Essas unidades são construídas para suportar condições adversas, incluindo atmosferas corrosivas e ambientes de pressão positiva.

Modelos Especializados e de Laboratório

Na extremidade superior, certos fornos tubulares especializados podem atingir temperaturas de até 2600°C (4712°F). Essa capacidade depende muito do tipo de elementos de aquecimento usados em sua construção.

Em contraste, fornos de laboratório são construídos para precisão e controle, tipicamente operando a um máximo de 975°C a 1.700°C.

Fatores que Ditam a Temperatura do Forno

A temperatura máxima de um forno não é um número arbitrário. É o resultado de decisões de engenharia específicas impulsionadas pela aplicação pretendida e pelo desempenho exigido.

O Papel Crítico dos Elementos de Aquecimento

O fator mais importante é o tipo de elemento de aquecimento utilizado. Materiais diferentes têm temperaturas operacionais máximas diferentes, e a escolha do elemento certo é fundamental para o projeto do forno.

O Ambiente Operacional

Os fornos também devem ser construídos para lidar com seu ambiente interno. A capacidade de manter calor extremo em uma atmosfera controlada — ou corrosiva — requer construção e materiais especializados além dos elementos de aquecimento sozinhos.

Escala de Operação

O tamanho e a capacidade do forno estão ligados ao seu propósito. Uma pequena unidade de laboratório tem restrições de projeto diferentes de um enorme forno a arco industrial capaz de processar 400 toneladas de material.

Além do Calor de Pico: A Importância do Controle

Atingir uma alta temperatura é apenas metade da batalha. Manter essa temperatura com precisão e eficiência é o que torna um forno eficaz e econômico.

Sistemas Básicos Apenas com Combustível

Os sistemas mais simples controlam apenas o fluxo de combustível. Embora baratos de implementar, muitas vezes são ineficientes e fornecem um controle de temperatura menos estável.

Sistemas de Controle Proporcional

Uma melhoria significativa, os sistemas proporcionais controlam tanto o fornecimento de combustível quanto o de ar. Isso melhora a eficiência do combustível, reduz os custos operacionais e permite uma regulação de temperatura mais consistente.

Controle de Pulso Avançado

Os sistemas de controle de pulso mantêm uma proporção fixa de combustível para ar, utilizando alta velocidade da chama. Isso garante temperaturas altamente consistentes e uniformes por toda a câmara do forno, o que é crucial para processos industriais sensíveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno requer a correspondência de suas capacidades com suas necessidades específicas de processamento térmico.

- Se seu foco principal é o processamento industrial geral: Fornos operando na faixa de 1400°C a 1800°C oferecem uma solução robusta e amplamente disponível.

- Se seu foco principal é ciência dos materiais ou pesquisa de ponta: Você pode precisar de um forno especializado capaz de atingir 2000°C a 2600°C sob condições controladas.

- Se seu foco principal é precisão e repetibilidade: A qualidade do sistema de controle de temperatura (como controle de pulso ou proporcional) é tão importante quanto a temperatura máxima.

Em última análise, entender a tecnologia térmica certa para o trabalho é a chave para alcançar o resultado desejado.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Características Principais |

|---|---|---|

| 1400°C - 1800°C | Recozimento, Brasagem, Sinterização | Processos industriais padrão de alta temperatura |

| Até 2000°C | Ambientes Corrosivos/Alta Pressão | Ultra-alta temperatura com construção especializada |

| Até 2600°C | Pesquisa em Ciência dos Materiais | Modelos especializados com elementos de aquecimento avançados |

Precisa de um forno que atenda aos seus requisitos exatos de temperatura e controle? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo fornos industriais e de laboratório com controle de temperatura preciso de até 2600°C. Nossa experiência garante que você obtenha a tecnologia térmica certa para processos como recozimento, sinterização ou pesquisa de materiais avançados. Entre em contato conosco hoje para discutir suas necessidades específicas e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera