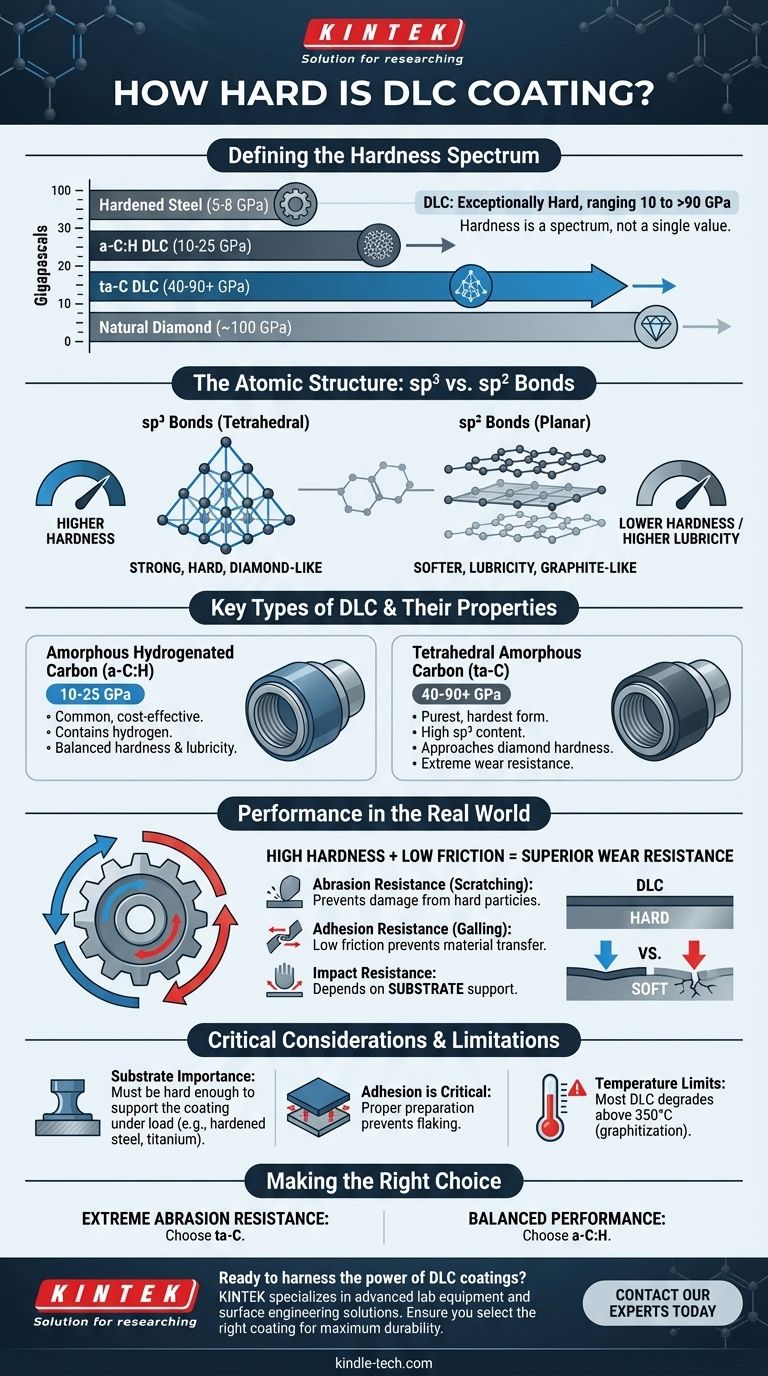

Ao avaliar tratamentos de superfície, a dureza de um revestimento de Carbono Tipo Diamante (DLC) é uma de suas características mais definidoras. O DLC é excepcionalmente duro, com valores que variam de 10 Gigapascals (GPa) a mais de 90 GPa, dependendo do tipo específico. Para comparação, a maioria dos aços temperados fica entre 5-8 GPa, enquanto o diamante natural, o material mais duro conhecido, está em torno de 100 GPa.

O termo "DLC" descreve uma família de revestimentos, não um único material. Sua dureza é um espectro, ditado pela estrutura atômica do revestimento específico. O verdadeiro valor do DLC emerge não apenas de sua dureza, mas de sua combinação única de dureza e baixo atrito, que juntos criam uma resistência superior ao desgaste.

O que "Dureza" Significa para Revestimentos DLC

Compreender a dureza do DLC requer olhar além de um único número. A estrutura atômica específica do revestimento é o que determina suas propriedades físicas e, em última análise, seu desempenho em uma determinada aplicação.

Além de um Único Número

Dureza é uma medida da resistência de um material à deformação plástica localizada, como um risco ou indentação. Embora frequentemente simplificada para um único valor, ela é medida em várias escalas como Vickers (HV) ou Mohs. Para materiais avançados como o DLC, os cientistas frequentemente usam Gigapascals (GPa) para medir a pressão de indentação que ele pode suportar.

O Papel das Ligações Atômicas

O DLC é um material amorfo, o que significa que seus átomos carecem da ordem cristalina de longo alcance de um diamante verdadeiro. Suas propriedades são definidas pela proporção de dois tipos de ligações carbono-carbono:

- Ligações sp³: As ligações fortes e tetraédricas que conferem ao diamante sua dureza extrema.

- Ligações sp²: As ligações planares encontradas na grafite, que são mais macias e proporcionam lubricidade.

Uma porcentagem maior de ligações sp³ resulta em um revestimento mais duro e mais "semelhante a diamante".

Tipos Principais de DLC e Sua Dureza

A proporção sp³/sp² varia entre os diferentes tipos de DLC, criando uma gama de propriedades.

- Carbono Hidrogenado Amorfo (a-C:H): Esta é uma forma muito comum e econômica de DLC. Contém hidrogênio, que ajuda a estabilizar a estrutura amorfa. Sua dureza geralmente varia de 10 a 25 GPa.

- Carbono Amorfo Tetraédrico (ta-C): Esta é a forma mais pura e dura de DLC, contendo quase nenhum hidrogênio e uma porcentagem muito alta (até 85%) de ligações sp³. Sua dureza pode variar de 40 a mais de 90 GPa, aproximando-se da dureza do diamante natural.

Como a Dureza se Traduz em Desempenho no Mundo Real

Um alto valor de dureza é apenas parte da história. A durabilidade prática de um componente revestido com DLC depende de como suas propriedades trabalham juntas.

Alta Dureza + Baixo Atrito = Resistência Superior ao Desgaste

Esta é a vantagem definidora do DLC. Enquanto a alta dureza fornece excelente resistência ao desgaste abrasivo (riscos), seu coeficiente de atrito extremamente baixo (lubricidade) evita o desgaste adesivo (engripamento e transferência de material). Essa combinação permite que peças móveis deslizem umas contra as outras com degradação mínima.

Resistência ao Impacto vs. Dureza

Materiais extremamente duros também podem ser frágeis. Um revestimento DLC é uma camada muito fina, tipicamente com apenas 1 a 5 mícrons de espessura. Sua capacidade de resistir ao impacto depende muito do substrato — o material sobre o qual é revestido. Um revestimento duro e fino sobre um material macio pode rachar ou delaminar sob impacto agudo porque o material subjacente se deforma muito facilmente.

A Importância do Substrato

Para que o revestimento DLC seja eficaz, o componente ao qual é aplicado deve ser duro o suficiente para suportar o revestimento sob carga. É por isso que o DLC é mais eficaz em aços temperados, ligas de titânio ou outros materiais robustos. Ele aprimora uma boa superfície; não pode salvar uma ruim.

Compreendendo as Compensações e Limitações

Embora poderoso, o DLC não é uma solução universal. Sua eficácia depende do tipo específico, processo de aplicação e ambiente operacional.

Nem Todo DLC é Igual

O termo "DLC" é usado amplamente no marketing. Um revestimento de baixo custo de um fornecedor não confiável pode ter uma estrutura de ligação ruim, levando a lascamento, ou um baixo teor de sp³, resultando em dureza decepcionante. A qualidade e a consistência do processo de deposição são críticas.

Adesão é Crítica

Mesmo o revestimento mais duro é inútil se não aderir à peça. A preparação adequada da superfície e o uso de camadas de ligação intermediárias são essenciais para garantir que o revestimento DLC tenha forte adesão ao substrato, evitando que lasque ou descasque sob estresse.

Limitações de Temperatura

A maioria dos revestimentos DLC, particularmente aqueles que contêm hidrogênio, começa a se decompor em temperaturas elevadas (tipicamente acima de 350°C / 660°F). Nessas temperaturas, as ligações sp³ duras podem se converter em ligações sp² mais macias (grafitação), fazendo com que o revestimento perca sua dureza e qualidades protetoras.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tratamento de superfície correto requer combinar as propriedades do revestimento com as exigências do ambiente.

- Se seu foco principal for resistência extrema a riscos e abrasão: Procure revestimentos de carbono amorfo tetraédrico não hidrogenado (ta-C), que oferecem a maior dureza possível.

- Se seu foco principal for desempenho equilibrado para componentes deslizantes: Um carbono amorfo hidrogenado padrão (a-C:H) oferece uma excelente combinação de alta dureza e baixo atrito para uma ampla gama de peças.

- Se sua aplicação envolver altas temperaturas ou cargas extremas: Você deve verificar a estabilidade térmica do DLC específico e garantir que o material do substrato seja suficientemente duro para suportar o revestimento.

Ao entender que o verdadeiro valor do DLC reside no tipo específico e na sua interação de dureza e lubricidade, você pode escolher com confiança uma solução que ofereça durabilidade excepcional.

Tabela Resumo:

| Tipo de DLC | Dureza Típica (GPa) | Características Principais |

|---|---|---|

| a-C:H (Hidrogenado) | 10 - 25 GPa | Comum, econômico, bom equilíbrio entre dureza e lubricidade |

| ta-C (Tetraédrico) | 40 - 90+ GPa | Forma mais pura e dura, aproxima-se da dureza do diamante |

| Aço Temperado (Referência) | 5 - 8 GPa | Linha de base para comparação |

| Diamante Natural (Referência) | ~100 GPa | Material mais duro conhecido |

Pronto para aproveitar o poder dos revestimentos DLC em seus componentes? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa experiência garante que você selecione a solução de revestimento correta — seja ta-C ultraduro para resistência extrema à abrasão ou um a-C:H balanceado para peças deslizantes — para maximizar a durabilidade e o desempenho. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e proteger seus componentes críticos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação