Em sua essência, um feixe de elétrons é um fluxo altamente controlado de elétrons de alta energia manipulado dentro de um vácuo. Ele é gerado aquecendo um filamento para liberar elétrons, que são então rapidamente acelerados por um forte gradiente de tensão. Este feixe focado de partículas serve como uma ferramenta poderosa para transferir quantidades precisas de energia a um alvo.

O verdadeiro valor de um feixe de elétrons reside não apenas na criação de um fluxo de partículas, mas em sua capacidade de ser acelerado e direcionado com precisão por campos elétricos e magnéticos. Esse controle transforma um fenômeno físico simples em um instrumento versátil para tudo, desde soldagem até a criação de revestimentos ópticos avançados.

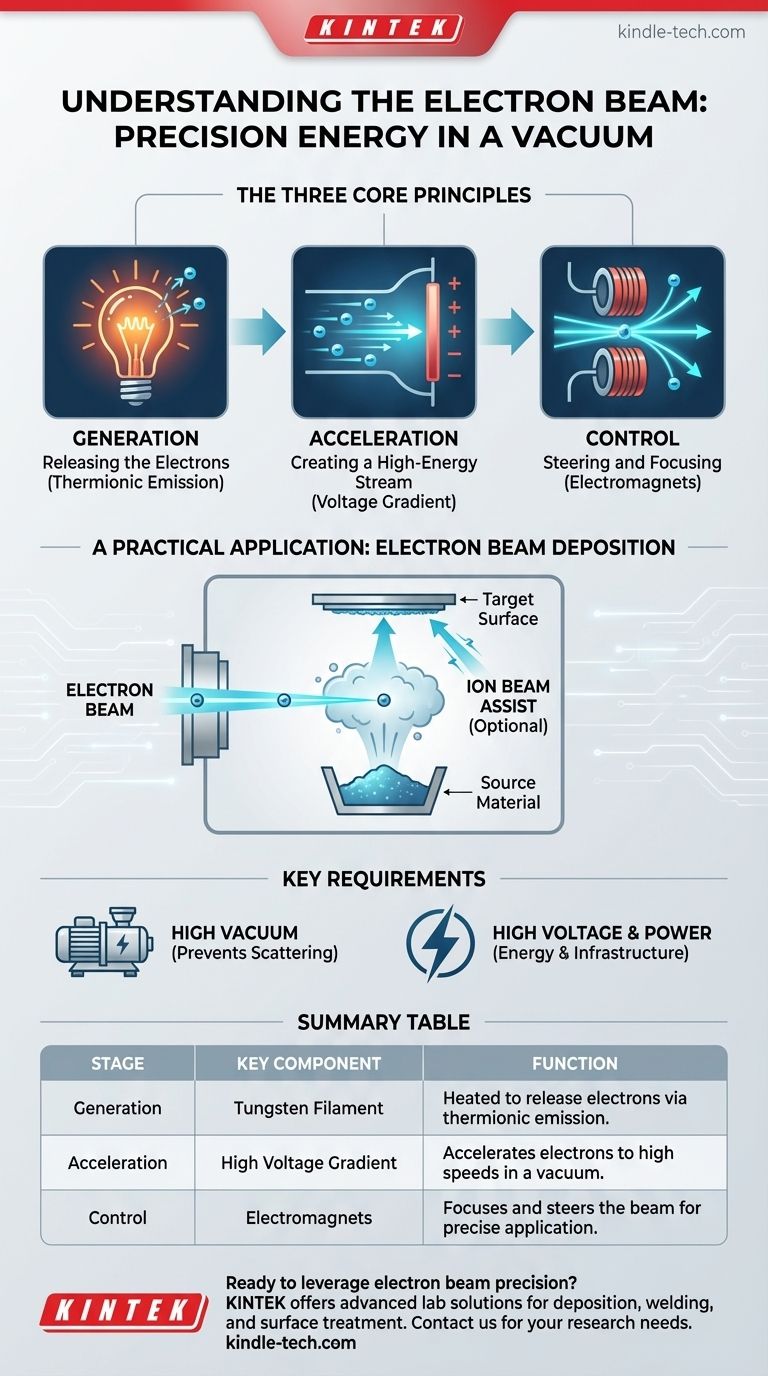

Os Três Princípios Fundamentais de um Feixe de Elétrons

Para entender como um feixe de elétrons funciona, devemos dividir o processo em três estágios fundamentais: geração, aceleração e controle. Esses estágios devem ocorrer em vácuo para serem eficazes.

Geração: Liberando os Elétrons

O processo começa com um componente simples, geralmente um filamento de tungstênio. Quando este filamento é aquecido a uma temperatura muito alta, ele passa por um processo chamado emissão termiônica.

Esse aquecimento fornece aos elétrons dentro do material do filamento energia suficiente para escapar de sua superfície, formando uma nuvem de elétrons livres prontos para serem manipulados.

Aceleração: Criando um Fluxo de Alta Energia

Uma vez que os elétrons estão livres, um poderoso gradiente de tensão é aplicado. Uma alta tensão positiva (ânodo) é colocada em oposição ao filamento carregado negativamente (cátodo).

Este forte campo elétrico atrai vigorosamente os elétrons carregados negativamente, puxando-os para longe do filamento e acelerando-os a velocidades extremamente altas através de um tubo de vácuo.

Controle: Direcionando e Focando o Feixe

Um feixe bruto e acelerado não é útil sem controle. Isso é alcançado usando eletroímãs.

Ao variar com precisão os campos magnéticos, o feixe de elétrons pode ser focado em um ponto fino ou varrido sobre uma superfície em um padrão controlado, muito parecido com um lápis desenhando uma linha. Essa capacidade de direcionamento é o que permite que o feixe seja usado para tarefas específicas.

Uma Aplicação Prática: Deposição por Feixe de Elétrons

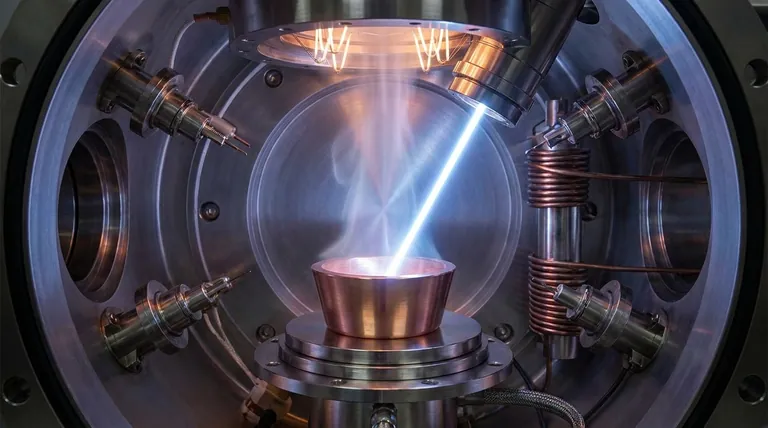

Entender os princípios é uma coisa; vê-los em ação esclarece seu propósito. Uma aplicação comum é a deposição por feixe de elétrons, usada para criar revestimentos ópticos ultrafinos.

O Objetivo: Vaporizar Material

Neste processo, o feixe de elétrons altamente focado é direcionado para um material de origem, como um cadinho de cerâmica granular ou metal.

A energia intensa e concentrada dos elétrons atinge o material, aquecendo-o tão rapidamente que ele vaporiza diretamente em um gás.

O Processo: Criando um Revestimento Conforme

Este material vaporizado viaja através da câmara de vácuo e condensa em uma superfície alvo, como uma lente ou um wafer semicondutor.

Através do controle preciso do computador da potência e posição do feixe, os engenheiros podem construir camadas excepcionalmente uniformes e puras com uma espessura pré-especificada, muitas vezes apenas algumas moléculas de cada vez.

Aprimorando o Resultado

Às vezes, o processo é aprimorado com um feixe de íons secundário. Este feixe bombardeia o material em condensação, aumentando sua energia de adesão e criando revestimentos que são mais densos, mais robustos e com menor estresse interno.

Entendendo os Requisitos Chave

O poder de um feixe de elétrons vem com demandas operacionais e compensações específicas que definem seus casos de uso.

A Necessidade de um Vácuo

Todo o processo deve ocorrer em alto vácuo. Se moléculas de ar estivessem presentes, os elétrons colidiriam com elas, espalhando o feixe e fazendo com que ele perdesse energia e foco.

Este requisito de vácuo torna o equipamento complexo e pode limitar o tamanho dos objetos que estão sendo processados.

Alta Tensão e Potência

Gerar e acelerar elétrons requer energia elétrica significativa e sistemas de alta tensão. Isso tem implicações diretas no custo, nos protocolos de segurança e na infraestrutura necessária para operar o equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a tecnologia de feixe de elétrons depende inteiramente do resultado desejado.

- Se o seu foco principal for a entrega de energia de precisão: A capacidade de focar um feixe de alta energia em um ponto microscópico o torna ideal para aplicações como soldagem de alta pureza, microfabricação ou fabricação de semicondutores.

- Se o seu foco principal for a criação de revestimentos de filme fino de alta pureza: A deposição por feixe de elétrons é um método superior para produzir as camadas densas, duráveis e altamente específicas necessárias para óptica e eletrônica avançadas.

- Se o seu foco principal for tratamento de superfície em larga escala e de baixo custo: Os requisitos de vácuo e alta tensão podem tornar outras tecnologias, como deposição química ou revestimentos por pulverização, uma escolha mais prática.

Em última análise, o feixe de elétrons é uma ferramenta poderosa e precisa para manipular materiais em um nível fundamental, desde que o processo opere dentro de seu ambiente de alto vácuo necessário.

Tabela de Resumo:

| Estágio | Componente Chave | Função |

|---|---|---|

| Geração | Filamento de Tungstênio | Aquecido para liberar elétrons via emissão termiônica. |

| Aceleração | Gradiente de Alta Tensão | Acelera os elétrons a altas velocidades no vácuo. |

| Controle | Eletroímãs | Foca e direciona o feixe para aplicação precisa. |

Pronto para alavancar a precisão da tecnologia de feixe de elétrons em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de feixe de elétrons para deposição, soldagem e tratamento de superfície. Nossas soluções ajudam você a alcançar resultados superiores em revestimento de filmes finos, processamento de materiais e P&D.

Contate nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e aprimorar suas capacidades de pesquisa.

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material