Como regra geral, o aumento da temperatura de sinterização leva diretamente a uma diminuição da porosidade. Este processo, conhecido como densificação, ocorre porque temperaturas mais altas fornecem a energia térmica necessária para que os átomos se movam e preencham os espaços vazios (poros) entre as partículas de pó iniciais, ligando-os em uma massa sólida e mais densa.

A sinterização é fundamentalmente um ato de equilíbrio térmico. Embora a temperatura mais alta seja a alavanca principal para reduzir a porosidade e aumentar a densidade, ela deve ser cuidadosamente controlada. O calor excessivo pode desencadear efeitos colaterais indesejáveis, como o crescimento de grão, que pode comprometer a integridade mecânica da peça final.

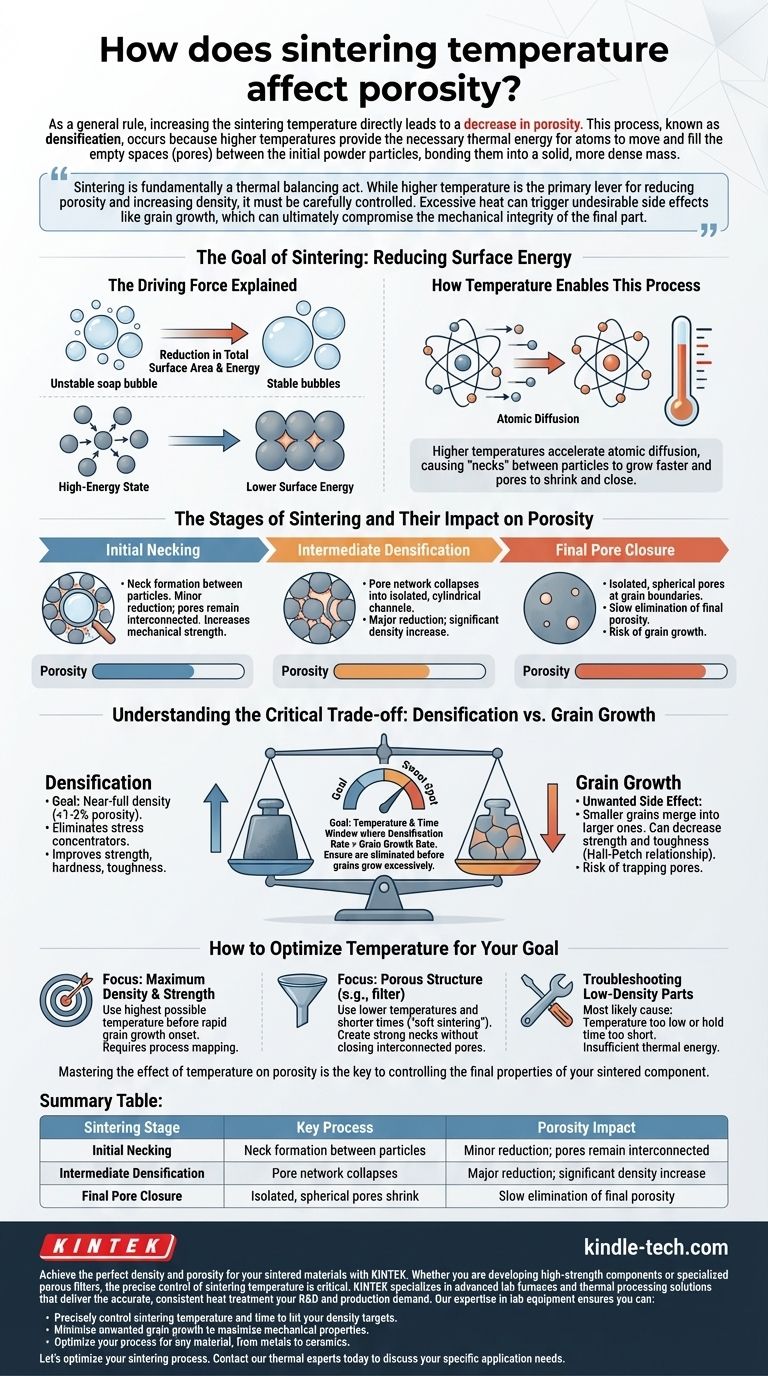

O Objetivo da Sinterização: Reduzir a Energia Superficial

A Força Motriz Explicada

Imagine uma coleção de bolhas de sabão. Com o tempo, bolhas menores se fundirão para formar outras maiores porque essa configuração tem menor área superficial total e é energeticamente mais estável. As partículas de pó em um corpo verde se comportam de maneira semelhante.

O grande número de partículas individuais cria uma enorme quantidade de área superficial, que é um estado de alta energia. A sinterização é o processo pelo qual o material reduz essa energia superficial total, ligando as partículas e eliminando os vazios entre elas.

Como a Temperatura Possibilita Este Processo

Essa redução na energia superficial não é espontânea; requer energia para começar. A temperatura de sinterização fornece a energia de ativação necessária para a difusão atômica — o movimento dos átomos.

Os átomos migram do volume das partículas para os pontos de contato e para dentro dos poros. Temperaturas mais altas aceleram drasticamente essa difusão, fazendo com que os "pescoços" entre as partículas cresçam mais rapidamente e os poros encolham e, eventualmente, se fechem.

As Etapas da Sinterização e Seu Impacto na Porosidade

O efeito da temperatura na porosidade não é linear. Ele ocorre em três estágios distintos, muitas vezes sobrepostos.

Estágio 1: Formação Inicial de Pescoços

No estágio inicial, em temperaturas mais baixas, o evento principal é a formação e o crescimento de "pescoços" nos pontos de contato entre partículas adjacentes.

Essa ligação inicial aumenta significativamente a resistência mecânica do componente, mas causa apenas uma redução menor na porosidade geral. Os poros ainda são uma rede interconectada.

Estágio 2: Densificação Intermediária

À medida que a temperatura sobe ainda mais, o processo entra no estágio intermediário. É aqui que ocorre a densificação mais significativa.

A rede de poros interconectados começa a colapsar em canais mais isolados e cilíndricos. O encolhimento rápido desses canais é responsável pela maior parte da redução da porosidade, levando a um aumento substancial na densidade da peça.

Estágio 3: Fechamento Final dos Poros

No estágio final, a porosidade restante consiste em poros esféricos isolados, tipicamente localizados nas fronteiras entre os grãos cristalinos.

A eliminação desses últimos poucos por cento de poros é lenta e requer as temperaturas mais altas. É neste estágio que o risco de outros efeitos induzidos pela temperatura se torna mais crítico.

Compreendendo a Compensação Crítica: Densificação vs. Crescimento de Grão

Simplesmente usar a temperatura mais alta possível nem sempre é a melhor estratégia. O fator mais importante a gerenciar é a competição entre a densificação e o crescimento de grão.

Por Que a Densificação é o Objetivo

Para a maioria das aplicações estruturais, o objetivo é atingir densidade quase total (menos de 1-2% de porosidade). Os poros atuam como concentradores de tensão e locais de iniciação de trincas. Eliminá-los melhora drasticamente propriedades como resistência, dureza e tenacidade à fratura.

O Efeito Colateral Indesejado: Crescimento de Grão

Infelizmente, a mesma energia térmica que impulsiona a densificação também impulsiona o crescimento de grão. Este é um processo onde grãos cristalinos menores dentro do material se fundem para se tornarem maiores.

O crescimento excessivo de grão é frequentemente prejudicial, pois pode levar a uma diminuição da resistência e da tenacidade de acordo com princípios como a relação Hall-Petch. Se os grãos crescerem demais antes que os poros sejam eliminados, os poros podem ficar presos dentro dos grãos, tornando-os quase impossíveis de remover.

Encontrando o "Ponto Ideal" Ótimo

O objetivo de um ciclo de sinterização bem-sucedido é manter o material em uma janela de temperatura e tempo onde a taxa de densificação seja muito mais rápida do que a taxa de crescimento de grão. Isso garante que os poros sejam eliminados antes que os grãos fiquem excessivamente grandes.

Como Otimizar a Temperatura para Seu Objetivo

A temperatura é a variável mais poderosa, mas não atua sozinha. Atingir a porosidade desejada requer considerar todo o sistema. Um resultado bem-sucedido depende do equilíbrio entre temperatura e tempo e da compreensão do seu material de partida.

- Se seu foco principal for densidade e resistência máximas: Sua estratégia é usar a temperatura mais alta possível que permita o fechamento dos poros antes do início do crescimento rápido de grão. Isso geralmente envolve mapeamento de processo cuidadoso e caracterização do material.

- Se seu foco principal for uma estrutura porosa (por exemplo, um filtro): Você deve usar temperaturas mais baixas e tempos mais curtos, um processo frequentemente chamado de "sinterização suave". O objetivo é apenas criar pescoços fortes entre as partículas (Estágio 1) sem fechar significativamente a rede de poros interconectados.

- Se você estiver solucionando problemas em peças de baixa densidade: A causa mais provável é que sua temperatura de sinterização esteja muito baixa ou seu tempo de permanência muito curto. O material simplesmente não recebeu energia térmica suficiente para completar o processo de densificação.

Dominar o efeito da temperatura na porosidade é a chave para controlar as propriedades finais do seu componente sinterizado.

Tabela de Resumo:

| Estágio de Sinterização | Processo Chave | Impacto na Porosidade |

|---|---|---|

| Formação Inicial de Pescoços | Formação de pescoços entre partículas | Redução menor; poros permanecem interconectados |

| Densificação Intermediária | Colapso da rede de poros | Redução maior; aumento significativo da densidade |

| Fechamento Final dos Poros | Encolhimento de poros esféricos isolados | Eliminação lenta da porosidade final |

Alcance a densidade e porosidade perfeitas para seus materiais sinterizados com a KINTEK.

Se você está desenvolvendo componentes de alta resistência ou filtros porosos especializados, o controle preciso da temperatura de sinterização é fundamental. A KINTEK é especializada em fornos de laboratório avançados e soluções de processamento térmico que fornecem o tratamento térmico preciso e consistente que sua P&D e produção exigem.

Nossa experiência em equipamentos de laboratório garante que você possa:

- Controlar com precisão a temperatura e o tempo de sinterização para atingir suas metas de densidade.

- Minimizar o crescimento indesejado de grão para maximizar as propriedades mecânicas.

- Otimizar seu processo para qualquer material, de metais a cerâmicas.

Vamos otimizar seu processo de sinterização. Contate nossos especialistas térmicos hoje mesmo para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço