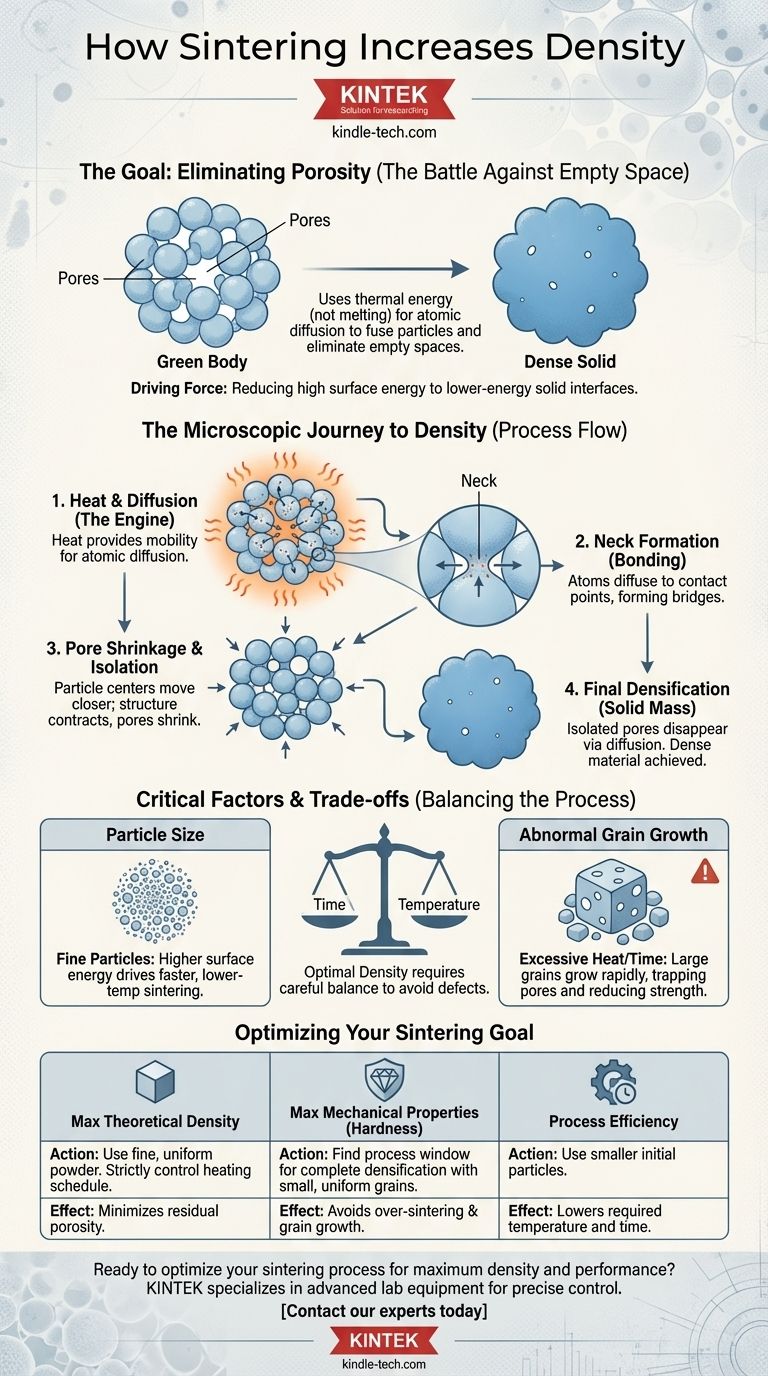

Em resumo, a sinterização aumenta a densidade usando energia térmica para fundir partículas individuais de material, eliminando sistematicamente os espaços vazios, ou poros, entre elas. Este processo ocorre abaixo do ponto de fusão do material, dependendo da difusão atômica para transformar um compacto de pó solto em uma massa sólida e densa.

A sinterização não é simplesmente um processo de compressão. É um processo termodinâmico cuidadosamente controlado onde os átomos migram para reduzir a energia superficial total de um material, fazendo com que as partículas se liguem e os poros encolham, aumentando assim a densidade e a resistência finais do material.

O Objetivo Fundamental: Eliminar a Porosidade

A sinterização é fundamentalmente uma batalha contra o espaço vazio. O processo começa com uma coleção de partículas individuais e termina com um objeto sólido, sendo a principal transformação a remoção das lacunas de ar entre essas partículas iniciais.

O Ponto de Partida do "Corpo Verde"

O processo começa com um "corpo verde", que é uma massa de pó frouxamente compactada. Esta forma inicial possui uma porosidade significativa — uma rede de espaços vazios interconectados entre as partículas. Sua densidade é muito menor do que a do material sólido.

O Calor como Motor da Mudança

O calor fornece a energia crítica para a sinterização, mas seu propósito não é derreter o material. Em vez disso, eleva a temperatura o suficiente para dar mobilidade aos átomos dentro das partículas. Isso permite que eles se movam e se rearranjem, um processo conhecido como difusão em estado sólido.

A Força Motriz: Reduzir a Energia Superficial

Em nível microscópico, cada superfície de partícula representa um estado de alta energia em comparação com o interior do material. O sistema busca naturalmente minimizar essa alta energia superficial.

A sinterização consegue isso substituindo interfaces sólido-gás de alta energia (as superfícies dos poros) por interfaces sólido-sólido de menor energia, conhecidas como contornos de grão. Essa redução na energia total é a força motriz fundamental por trás de todo o processo de densificação.

Os Mecanismos Microscópicos de Transporte de Material

À medida que os átomos ganham mobilidade com o calor, eles começam a se mover de maneiras previsíveis que fazem com que o material se consolide e densifique.

Formação e Crescimento do Pescoço

A primeira etapa da sinterização ocorre nos pontos de contato entre partículas adjacentes. Os átomos se difundem para esses pontos, formando pequenas pontes ou "pescoços". À medida que mais átomos migram para essas áreas, os pescoços crescem.

Os Centros das Partículas se Aproximam

Esse crescimento do pescoço efetivamente aproxima os centros das partículas. Como milhões de partículas fazem isso simultaneamente, toda a estrutura se contrai e os poros entre elas começam a encolher.

Isolamento e Eliminação de Poros

À medida que o processo continua, a rede de poros se desintegra, tornando-se uma série de vazios isolados e esféricos. Na fase final, os átomos continuam a se difundir dos contornos de grão circundantes para esses vazios, fazendo com que encolham e, em condições ideais, desapareçam completamente, resultando em um material totalmente denso.

Compreendendo as Compensações e o Controle do Processo

Atingir a densidade máxima requer controle cuidadoso, pois vários fatores podem ajudar ou dificultar o processo. Levar os parâmetros longe demais pode ser contraproducente.

O Papel Crítico do Tamanho da Partícula

A força motriz para a sinterização é muito mais forte em materiais de granulação fina. Partículas menores têm uma relação área de superfície/volume muito maior, o que significa que têm mais excesso de energia superficial a ser eliminada. É por isso que as tecnologias de pó cerâmico e metálico dependem de pós iniciais muito finos — isso permite uma sinterização mais eficaz em temperaturas mais baixas e em tempos mais curtos.

O Perigo do Crescimento Anormal de Grãos

Embora o tempo e a temperatura sejam necessários para a densificação, o excesso de qualquer um deles pode ser prejudicial. Se o material for mantido em alta temperatura por muito tempo, pode ocorrer um fenômeno chamado crescimento anormal de grãos.

Aqui, alguns grãos crescem excepcionalmente grandes ao consumir seus vizinhos menores. Esse crescimento rápido pode prender poros dentro dos novos grãos maiores, onde se tornam quase impossíveis de remover. Esse processo pode, na verdade, diminuir a dureza e a resistência finais do material, criando novos defeitos.

Equilibrando Tempo e Temperatura

Atingir a densidade ideal é um equilíbrio delicado.

- Pouco tempo ou temperatura: O material ficará com porosidade residual significativa.

- Muito tempo ou temperatura: O crescimento anormal de grãos pode prender poros e criar novos defeitos, reduzindo as propriedades mecânicas.

Otimizando a Sinterização para o Seu Objetivo

A abordagem correta para a sinterização depende inteiramente das propriedades desejadas do componente final. Ao compreender os princípios básicos, você pode adaptar o processo ao seu objetivo específico.

- Se o seu foco principal é atingir a densidade teórica máxima: Você deve usar pós iniciais finos e uniformes e controlar cuidadosamente o cronograma de aquecimento para fechar os poros sem iniciar o crescimento anormal de grãos.

- Se o seu foco principal é maximizar as propriedades mecânicas, como a dureza: Você precisa encontrar a janela de processo onde a densificação está quase completa, mas o tamanho do grão permanece pequeno e uniforme, pois a sinterização excessiva degradará essas propriedades.

- Se o seu foco principal é a eficiência do processo: Usar partículas iniciais menores é fundamental, pois sua maior energia superficial pode diminuir a temperatura e o tempo de sinterização necessários, economizando energia e aumentando a produtividade.

Dominar esses princípios lhe dá controle direto sobre a microestrutura e, portanto, sobre o desempenho final do seu material.

Tabela Resumo:

| Etapa da Sinterização | Ação Chave | Efeito na Densidade |

|---|---|---|

| Formação do Pescoço | Átomos se difundem para os pontos de contato das partículas | Início da ligação inicial |

| Coalescência de Partículas | Centros das partículas se aproximam | Porosidade diminui, densidade aumenta |

| Eliminação de Poros | Poros isolados encolhem via difusão atômica | Atinge densidade quase teórica |

Pronto para otimizar seu processo de sinterização para máxima densidade e desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais. Seja você trabalhando com pós metálicos finos ou cerâmicas, nossas soluções o ajudam a obter controle preciso de temperatura e evitar defeitos como o crescimento anormal de grãos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização e densificação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia