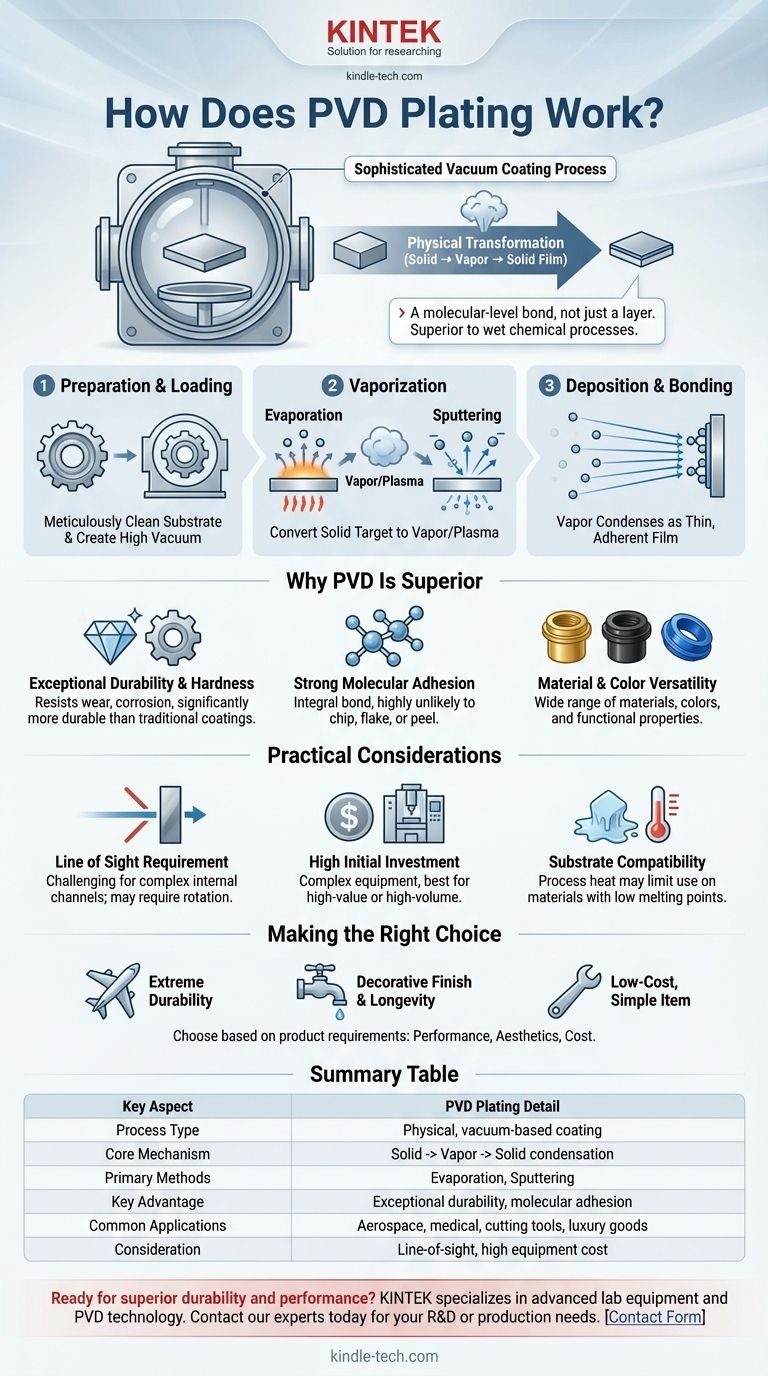

Em sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo que liga uma fina camada de material à superfície de um objeto em nível molecular. Funciona transformando um material de revestimento sólido em vapor dentro de uma câmara de vácuo. Esse vapor então viaja e se condensa no objeto, formando uma camada densa, durável e altamente aderente.

A percepção crítica é que o PVD não é um processo químico úmido como pintura ou galvanoplastia. Em vez disso, é uma transformação física — sólido para vapor, e depois de volta para um filme sólido — que cria um acabamento que é ligado ao substrato, em vez de simplesmente depositado por cima.

O Processo PVD de Três Etapas Explicado

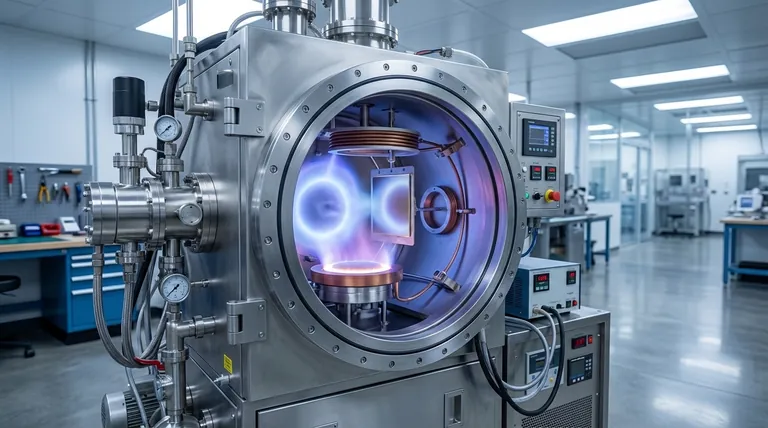

Para realmente entender como o PVD funciona, é melhor dividi-lo em seus três estágios fundamentais. Toda essa sequência ocorre dentro de uma câmara selada de alto vácuo para garantir pureza absoluta e evitar contaminação por partículas em suspensão no ar.

Etapa 1: Preparação e Carregamento no Vácuo

Antes que o processo comece, o item a ser revestido, conhecido como substrato, deve ser meticulosamente limpo. Qualquer imperfeição superficial ou contaminante comprometerá a adesão e a qualidade do revestimento final.

Uma vez limpo, o substrato é colocado na câmara de PVD. Todo o ar é então bombeado para criar um vácuo quase perfeito, um ambiente essencial para as próximas etapas.

Etapa 2: Vaporização do Material de Revestimento

Este é o coração do processo. Um material de revestimento sólido e de alta pureza, referido como o alvo, é convertido em vapor. Isso é tipicamente alcançado de uma das duas maneiras:

- Evaporação: O material alvo é aquecido com um arco elétrico ou feixe de elétrons até ferver e evaporar, liberando átomos na câmara.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (frequentemente de um gás inerte como o argônio). Isso atua como uma jateamento de areia microscópico, desalojando átomos do material alvo e ejetando-os para o vácuo.

Em muitos casos, esse material vaporizado existe em um estado energizado conhecido como plasma.

Etapa 3: Deposição e Ligação

Os átomos vaporizados do material de revestimento viajam em linha reta através da câmara de vácuo até atingirem o substrato.

Ao contato, eles se condensam de volta a um estado sólido, formando uma camada fina e altamente uniforme. Essa camada se acumula átomo por átomo, criando uma forte ligação molecular com a superfície do substrato.

Por que o PVD é um Método de Acabamento Superior

A natureza única do processo PVD oferece vantagens significativas sobre os métodos de revestimento tradicionais, o que explica seu uso em aplicações de alto desempenho, desde aeroespacial até dispositivos médicos.

Durabilidade e Dureza Excepcionais

Como o revestimento é ligado em nível molecular, ele é incrivelmente duro e resistente ao desgaste e à corrosão. Um acabamento PVD é significativamente mais durável do que a maioria das tintas, pós ou revestimentos galvanizados.

Forte Adesão Molecular

A camada torna-se parte integrante da superfície do substrato. Isso significa que é muito improvável que lasque, descasque ou descole, mesmo sob estresse significativo.

Versatilidade de Material e Cor

O PVD pode depositar uma ampla gama de materiais, incluindo metais, ligas e cerâmicas como o nitreto de titânio. Essa versatilidade permite um vasto espectro de cores, acabamentos e propriedades funcionais, como baixo atrito ou biocompatibilidade.

Compreendendo as Considerações Práticas

Embora poderoso, o PVD não é a solução universal para todas as necessidades de revestimento. As características do seu processo criam trocas específicas que são importantes de reconhecer.

A Necessidade de Linha de Visada

O material de revestimento viaja em linha reta do alvo para o substrato. Essa natureza de "linha de visada" significa que revestir canais internos complexos ou áreas recuadas profundas pode ser desafiador sem maquinário sofisticado para girar as peças durante o processo.

Alto Investimento Inicial

O equipamento PVD é complexo e representa um investimento de capital significativo. Isso torna o processo mais adequado para componentes de alto valor ou produção em alto volume, onde o custo pode ser amortizado de forma eficaz.

Compatibilidade do Substrato

Embora versátil, o processo PVD geralmente envolve calor, o que pode limitar seu uso em materiais com pontos de fusão muito baixos, como certos plásticos. O substrato deve ser capaz de suportar as condições dentro da câmara de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente dos requisitos do seu produto em termos de desempenho, estética e custo.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: O PVD é a escolha superior para ferramentas, implantes médicos, componentes aeroespaciais e relógios de luxo onde o desempenho não é negociável.

- Se o seu foco principal é um acabamento decorativo com alta longevidade: O PVD oferece cores vibrantes e duradouras para itens como torneiras premium, ferragens arquitetônicas e joias que não mancharão, desbotarão ou arranharão facilmente.

- Se o seu foco principal é revestir um item simples e de baixo custo: Métodos mais simples como pintura ou galvanoplastia tradicional podem ser mais econômicos se o alto desempenho do PVD não for necessário.

Em última análise, entender o processo PVD permite que você aproveite sua ligação em nível molecular para criar produtos com durabilidade incomparável e um acabamento superior.

Tabela de Resumo:

| Aspecto Chave | Detalhe do Revestimento PVD |

|---|---|

| Tipo de Processo | Revestimento físico baseado em vácuo (não químico) |

| Mecanismo Central | Material alvo sólido é vaporizado e depois se condensa no substrato |

| Métodos Principais | Evaporação, Sputtering (Pulverização Catódica) |

| Vantagem Principal | Durabilidade excepcional e adesão em nível molecular |

| Aplicações Comuns | Componentes aeroespaciais, dispositivos médicos, ferramentas de corte, artigos de luxo |

| Consideração | Processo de linha de visada; alto investimento inicial em equipamentos |

Pronto para alcançar durabilidade e desempenho superiores para seus componentes?

O processo PVD é complexo, mas os resultados são incomparáveis. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais e desenvolvimento de revestimentos. Se você está em P&D ou produção de alto volume, nossa experiência pode ajudá-lo a alavancar a tecnologia PVD para criar produtos com resistência ao desgaste excepcional, proteção contra corrosão e acabamentos vibrantes e duradouros.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu laboratório e suas necessidades de revestimento. Vamos encontrar a solução certa para o seu projeto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas