Em sua essência, medir o teor de cinzas envolve a combustão completa de uma amostra para queimar todo o material orgânico, deixando para trás apenas o resíduo inorgânico não combustível. Esse resíduo é então pesado para determinar a porcentagem de cinzas. As técnicas mais comuns para isso são a incineração a seco, que usa um forno de alta temperatura, e a incineração úmida, que usa ácidos para digerir a amostra.

O desafio central não está em realizar o teste, mas em escolher o método correto. A escolha entre incineração a seco e úmida depende inteiramente da composição da sua amostra e se você precisa preservar minerais voláteis específicos para análise posterior.

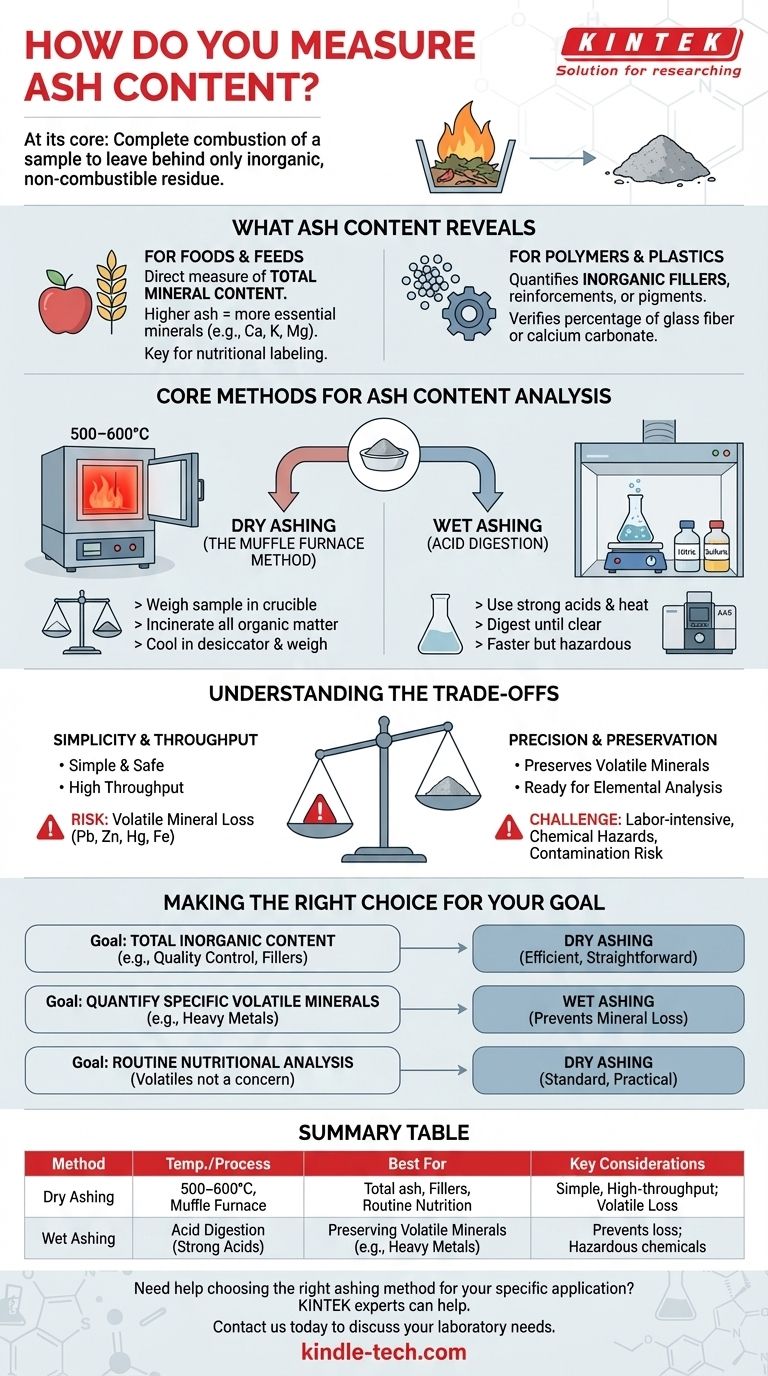

O Que o Teor de Cinzas Revela Sobre Sua Amostra

Cinza é a pegada inorgânica de um material. Medi-la fornece um ponto de dados crítico sobre a composição, qualidade e origem de uma amostra.

Para Alimentos e Rações

Na ciência dos alimentos, o teor de cinzas é uma medida direta do teor total de minerais. Um valor de cinzas mais alto geralmente indica uma maior concentração de minerais essenciais como cálcio, potássio e magnésio. É um parâmetro fundamental na rotulagem nutricional e no controle de qualidade.

Para Polímeros e Plásticos

Na ciência dos materiais, o teste de cinzas é usado para quantificar a quantidade de cargas inorgânicas, reforços ou pigmentos em um polímero. Por exemplo, ele pode verificar a porcentagem de fibra de vidro em nylon reforçado ou a quantidade de carbonato de cálcio em tubos de PVC, garantindo que o produto atenda às especificações de desempenho.

Métodos Principais para Análise de Teor de Cinzas

O método que você escolher é ditado pelo tipo de amostra, pelas informações de que você precisa e pelo equipamento disponível.

Incineração a Seco (O Método do Forno Mufla)

Este é o método mais comum. Uma amostra é pesada em um cadinho de cerâmica ou porcelana e colocada em um forno mufla.

O forno é aquecido a uma temperatura alta, tipicamente 500–600°C, por várias horas. Isso incinera todo o material orgânico, deixando apenas as cinzas inorgânicas. O cadinho é então resfriado em um dessecador para evitar a absorção de umidade e pesado novamente. A diferença de peso revela o teor de cinzas.

Incineração Úmida (Digestão Ácida)

A incineração úmida, também chamada de digestão ácida, é usada quando minerais específicos precisam ser analisados após o processo de incineração. Em vez de apenas calor alto, este método usa ácidos fortes (como ácido nítrico e ácido sulfúrico) e aquecimento controlado para oxidar a matéria orgânica.

A amostra é digerida em um balão até que o líquido esteja claro. Este processo é mais rápido do que a incineração a seco, mas requer manuseio cuidadoso de produtos químicos perigosos e o uso de uma capela de exaustão. A solução resultante está então pronta para análise elementar usando técnicas como Espectroscopia de Absorção Atômica (AAS).

Entendendo as Trocas

Escolher o método errado pode levar a resultados imprecisos, frustrando o propósito da análise. A decisão quase sempre se resume a um equilíbrio entre simplicidade e a preservação de elementos voláteis.

A Simplicidade da Incineração a Seco

A incineração a seco é simples, segura (em relação ao manuseio de ácidos fortes) e permite o processamento de muitas amostras simultaneamente. É a escolha ideal para determinar o teor total de cinzas quando você não está preocupado com o perfil mineral específico.

O Risco de Perda de Minerais

A principal desvantagem da incineração a seco é a alta temperatura. Minerais voláteis como chumbo, zinco, mercúrio e ferro podem ser perdidos parcial ou totalmente durante a incineração. Se o seu objetivo é medir esses elementos específicos, a incineração a seco produzirá resultados incorretamente baixos.

A Precisão da Incineração Úmida

A incineração úmida é essencial quando você precisa preservar minerais voláteis para análise subsequente. As temperaturas mais baixas e o ambiente líquido evitam que esses elementos escapem.

Este método prepara a amostra diretamente em uma matriz líquida, o que é necessário para a maioria dos instrumentos avançados de análise elementar. No entanto, é mais trabalhoso, tem menor rendimento e acarreta o risco de perigos químicos.

O Fator de Contaminação

Um desafio chave na incineração úmida é o potencial de contaminação pelos próprios ácidos. Usar reagentes de alta pureza, grau de traço de metal, é fundamental para garantir que os únicos elementos que você mede sejam da amostra, e não dos seus produtos químicos.

Fazendo a Escolha Certa para o Seu Objetivo

O método ideal é ditado inteiramente pelo seu objetivo analítico final.

- Se o seu foco principal é determinar o teor inorgânico total para controle de qualidade (por exemplo, cargas em plástico): A incineração a seco é o método mais eficiente e direto.

- Se o seu foco principal é quantificar minerais voláteis específicos (por exemplo, metais pesados em uma amostra de alimento): A incineração úmida é necessária para evitar a perda de minerais e preparar a amostra para análise elementar.

- Se o seu foco principal é a análise nutricional de rotina onde minerais voláteis não são uma preocupação: A incineração a seco é a escolha padrão e mais prática.

Escolher a técnica de incineração correta é o primeiro passo crítico para obter dados precisos e significativos sobre a composição da sua amostra.

Tabela Resumo:

| Método | Temperatura/Processo | Melhor Para | Considerações Principais |

|---|---|---|---|

| Incineração a Seco | 500–600°C em um forno mufla | Teor total de cinzas, cargas inorgânicas em polímeros, análise nutricional de rotina | Simples, alto rendimento; risco de perda de minerais voláteis |

| Incineração Úmida | Digestão ácida com ácidos fortes | Preservação de minerais voláteis (por exemplo, metais pesados) para análise elementar | Evita perda de minerais; requer manuseio de produtos químicos perigosos |

Precisa de ajuda para selecionar o método de incineração certo para sua aplicação específica?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis precisos de que você precisa para uma análise precisa do teor de cinzas. Se você precisa de um forno mufla confiável para incineração a seco ou de ácidos de alta pureza para digestão úmida, nossos especialistas podem ajudá-lo a escolher as ferramentas certas para garantir que seus resultados sejam precisos e significativos.

Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como nossas soluções podem aprimorar seu fluxo de trabalho analítico. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona um forno mufla de alta temperatura? Obtenha aquecimento uniforme e livre de contaminantes

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- Como funciona um forno mufla? Obtenha aquecimento limpo e livre de contaminação para o seu laboratório

- Quais são os usos dos fornos mufla? Obtenha Processamento de Alta Temperatura Preciso e Livre de Contaminação

- Qual é a utilidade de um forno mufla em laboratório de solos? Essencial para Análise Precisa de Matéria Orgânica do Solo