Para aumentar a eficiência da prensa de filtro, você deve otimizar três áreas interligadas: o pré-tratamento químico da polpa, os parâmetros operacionais da própria prensa e um programa de manutenção rigoroso. A verdadeira eficiência não é alcançada focando em apenas um desses elementos, mas vendo a prensa de filtro como a etapa final de um sistema completo de desidratação.

O maior erro ao otimizar uma prensa de filtro é focar apenas na máquina. Os verdadeiros ganhos de eficiência vêm de tratar a causa, não o sintoma, o que quase sempre começa com a forma como a polpa é condicionada antes de entrar na prensa.

A Fundação: Otimizando o Pré-tratamento da Polpa

Uma prensa de filtro só pode remover a água que está disponível para ser removida. O objetivo do pré-tratamento é condicionar a polpa floculando sólidos finos em partículas maiores e mais duráveis, que liberam água facilmente.

O Papel Crítico do Condicionamento Químico

A maioria dos desafios de desidratação se origina aqui. O condicionamento químico, tipicamente com polímeros, é o processo de ligar pequenas partículas suspensas em agregados maiores, ou "flocos".

Esses flocos maiores criam uma estrutura de bolo mais porosa e estável no pano de filtro. Essa porosidade permite que a água passe de forma mais livre e rápida, reduzindo drasticamente o tempo de filtração.

Encontrando o Polímero e a Dose Ótimos

Não existe um polímero universal. A química correta depende do tamanho de partícula, da carga superficial e da composição da sua polpa específica.

A subdosagem resulta em pouca retenção de sólidos, levando a um filtrado turvo e um bolo úmido e pastoso. A sobredosagem é igualmente prejudicial; pode criar uma barreira viscosa e impermeável no pano de filtro, uma condição conhecida como cegamento do pano.

A dose ideal é tipicamente determinada por testes de jarro em laboratório, seguidos de ajustes finos no sistema operacional para obter filtrado límpido e um bolo firme.

A Importância da Mistura e do Tempo de Residência

Simplesmente adicionar o produto químico certo não é suficiente. O polímero precisa de energia de mistura e tempo de residência adequados para se desenrolar e se ligar corretamente às partículas sólidas.

Pouca mistura falha em formar flocos fortes. Muita mistura (alto cisalhamento) pode quebrar os flocos antes que entrem na prensa, desfazendo o trabalho do produto químico.

Ajustando Seus Parâmetros Operacionais

Depois que a polpa estiver devidamente condicionada, você pode otimizar o ciclo da prensa para a eficiência máxima.

Pressão de Alimentação e Estratégia de Rampa

Não comece a bomba de alimentação na pressão máxima. A fase inicial do ciclo deve usar baixa pressão para permitir a formação de uma "pré-camada" uniforme e porosa de sólidos no pano de filtro.

Aumentar a pressão muito rapidamente pode forçar partículas finas para o fundo da trama do pano, causando cegamento imediato e retardando todo o ciclo. Um aumento gradual da pressão após a formação do bolo inicial é muito mais eficaz.

Tempo de Ciclo: Um Ato de Equilíbrio

Ciclos mais longos sob alta pressão produzirão um bolo mais seco, mas ao custo de menor vazão. Há um ponto de retornos decrescentes onde manter a prensa sob pressão por mais 30 minutos pode remover apenas uma pequena fração de água adicional.

O tempo de ciclo ideal equilibra seus requisitos de secura do bolo com os objetivos gerais de produção da sua planta. Monitore a secura do bolo em diferentes durações de ciclo para encontrar seu ponto ideal operacional.

A Necessidade de um Sopragem de Núcleo

Se sua prensa for equipada com isso, uma sopragem de núcleo (core blow) é essencial. Esta etapa usa ar comprimido para purgar o canal de alimentação central (o "núcleo") de polpa úmida e não desidratada antes que os pratos se abram.

Pular esta etapa resulta em uma descarga de bolo úmida e suja e pode deturpar a verdadeira secura do bolo, pois o material úmido do núcleo cai junto com os sólidos devidamente desidratados.

Entendendo as Compensações e Armadilhas

Alcançar a eficiência significa evitar erros comuns que sabotam o desempenho.

Cegamento do Pano: O Assassino Silencioso da Eficiência

O cegamento é o entupimento dos poros do pano de filtro por finos, graxa ou polímero. É a causa mais comum de diminuição da eficiência ao longo do tempo.

Os sintomas incluem tempos de ciclo mais longos, bolos mais úmidos e altas contrapressões. A solução não é mais pressão; é abordar a causa raiz, que muitas vezes é o condicionamento químico inadequado ou a necessidade de um ciclo de lavagem do pano.

Sobrepressurização e Compressibilidade do Bolo

Para muitos tipos de polpas (especialmente lodos orgânicos), aplicar pressão excessiva simplesmente comprime o bolo, fechando os poros e bloqueando o caminho para a água escapar.

Nesses casos, mais pressão na verdade diminui a desidratação. Entender a compressibilidade do seu bolo é fundamental para definir o perfil de pressão correto.

Aderência do Bolo e Problemas de Descarga

Um bolo que é difícil de soltar do pano é um grande gargalo operacional. Este não é um problema mecânico com a prensa; é um sintoma de um processo subótimo.

A causa está quase sempre relacionada à sobredosagem de polímero ou outros desequilíbrios químicos a montante, resultando em uma consistência de bolo viscosa e pegajosa.

Fazendo a Escolha Certa para o Seu Objetivo

Suas ações específicas devem estar diretamente alinhadas com seu objetivo operacional principal.

- Se seu foco principal é maximizar a secura do bolo: Concentre-se em otimizar sua dose de polímero e permita tempos de ciclo mais longos, garantindo que você use a função de sopro de núcleo de forma eficaz.

- Se seu foco principal é maximizar a vazão da planta: Aperfeiçoe seu pré-tratamento para criar flocos altamente permeáveis que desidratam rapidamente e aceite um tempo de ciclo ligeiramente mais curto e um bolo correspondentemente mais úmido.

- Se seu foco principal é reduzir os custos operacionais: Realize testes de jarro regulares para evitar a sobredosagem de polímeros caros e implemente um cronograma de lavagem preventiva do pano para estender a vida útil do pano e reduzir o consumo de energia devido a ciclos longos.

Em última análise, dominar a eficiência da sua prensa de filtro vem de entender e controlar todo o sistema, não apenas a máquina em si.

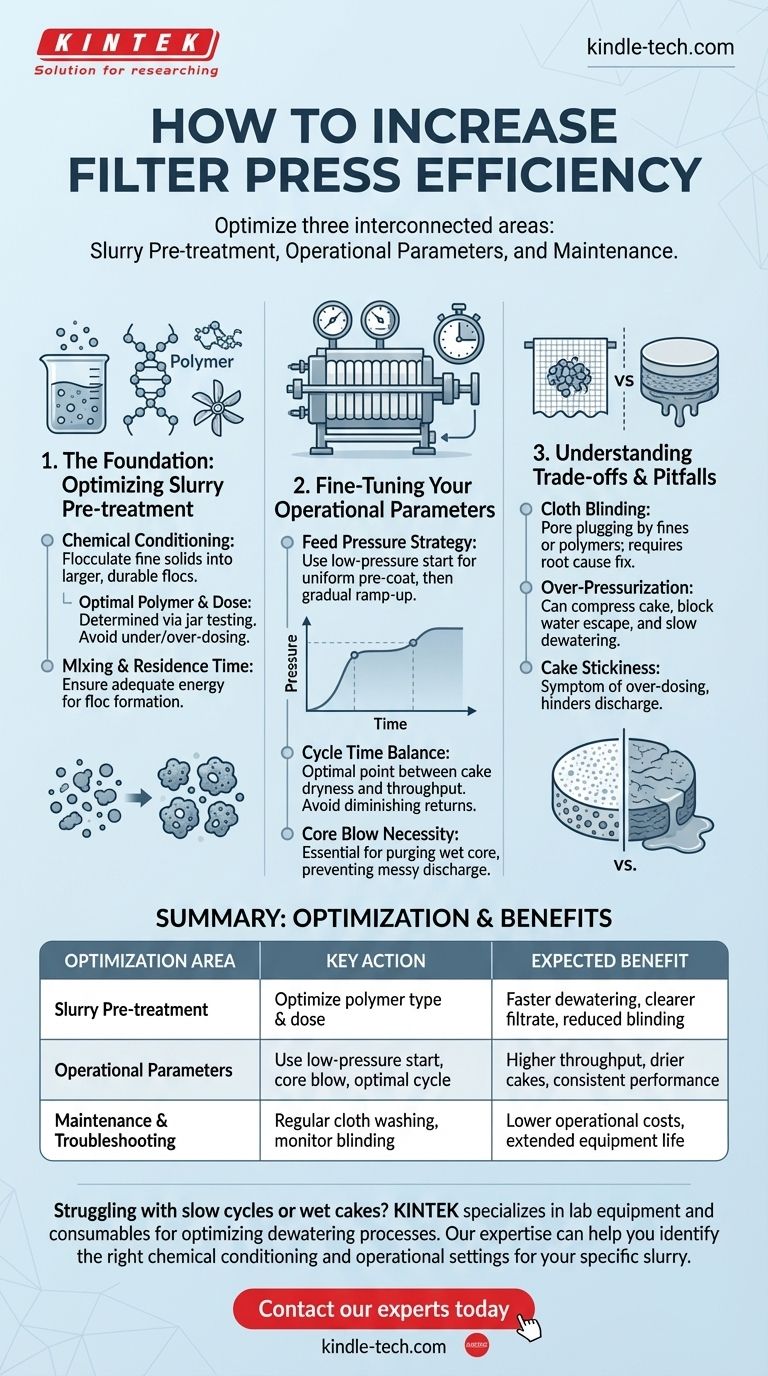

Tabela Resumo:

| Área de Otimização | Ação Chave | Benefício Esperado |

|---|---|---|

| Pré-tratamento da Polpa | Otimizar o tipo e a dose do polímero através de testes de jarro | Desidratação mais rápida, filtrado mais claro, cegamento reduzido do pano |

| Parâmetros Operacionais | Usar partida de baixa pressão, sopro de núcleo e tempos de ciclo ótimos | Maior vazão, bolos mais secos, desempenho consistente |

| Manutenção e Solução de Problemas | Lavagem regular do pano, monitorar cegamento e aderência | Custos operacionais mais baixos, vida útil prolongada do equipamento |

Com problemas de ciclos lentos ou bolos úmidos? A KINTEK é especializada em equipamentos de laboratório e consumíveis para otimizar processos de desidratação. Nossa experiência pode ajudar você a identificar o condicionamento químico e as configurações operacionais corretas para sua polpa específica.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar a eficiência máxima da prensa de filtro e reduzir seus custos operacionais.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas