Para ser preciso, um forno mufla é o instrumento usado para determinar o teor de cinzas de uma amostra de material; o próprio forno não possui teor de cinzas. O procedimento envolve pesar uma amostra, colocá-la no forno para queimar todos os componentes orgânicos em altas temperaturas e, em seguida, pesar o resíduo inorgânico restante, conhecido como cinza. Este processo, chamado análise de cinzas ou "ashing", quantifica o teor de carga não combustível ou mineral dentro da sua amostra.

A análise do teor de cinzas é uma técnica gravimétrica fundamental usada na ciência dos materiais e no controle de qualidade. Ela separa a parte orgânica combustível de um material da parte inorgânica não combustível (a cinza) através de oxidação controlada em alta temperatura, fornecendo uma medida crítica do teor de carga e da pureza do material.

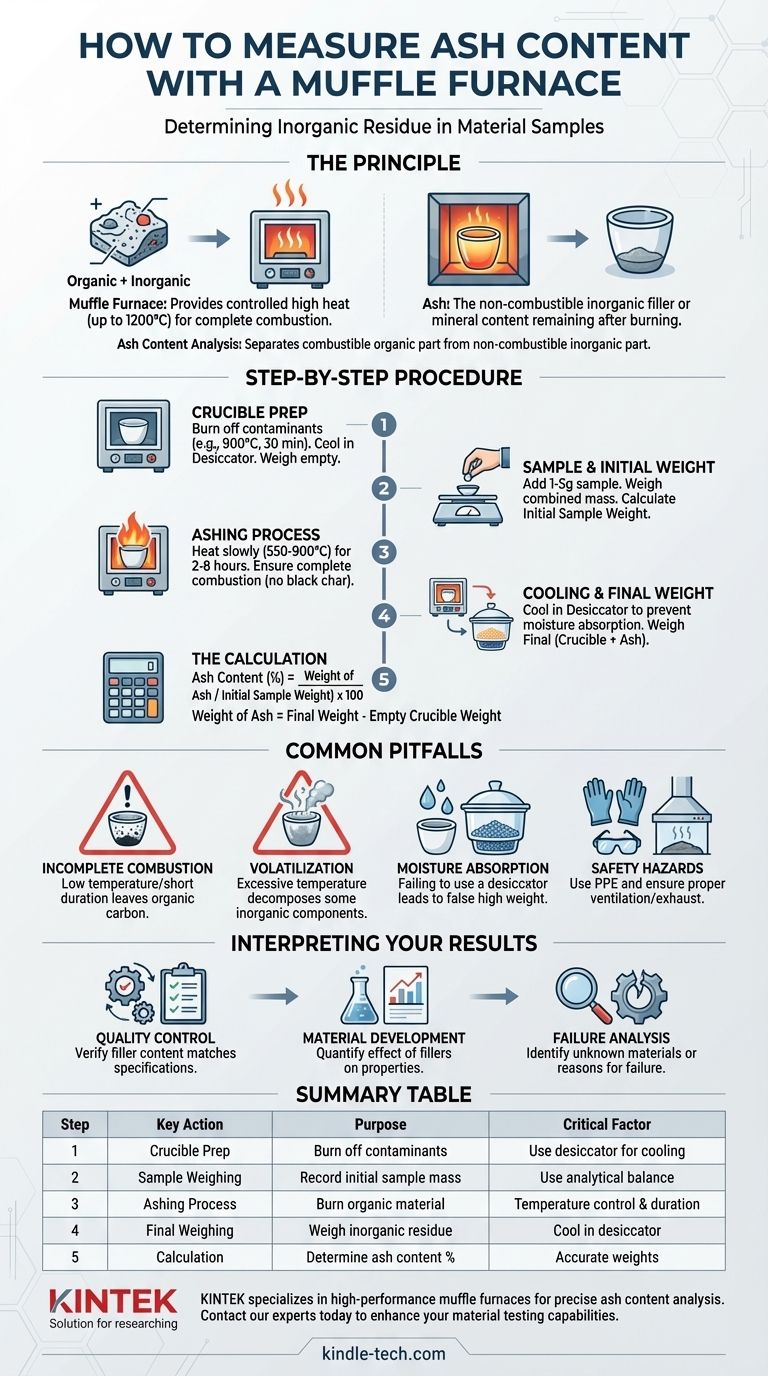

O Princípio: Isolando o Resíduo Inorgânico

O propósito central da análise de cinzas é medir a porcentagem em peso de materiais inorgânicos presentes em uma amostra. Estes são frequentemente cargas adicionadas a um polímero ou borracha para modificar suas propriedades ou reduzir custos.

O que são "Cinzas"?

Neste contexto, cinza é o resíduo inorgânico que permanece após um material ser completamente queimado. Isso pode incluir cargas minerais como fibras de vidro, carbonato de cálcio, talco ou sílica, bem como sais metálicos e óxidos.

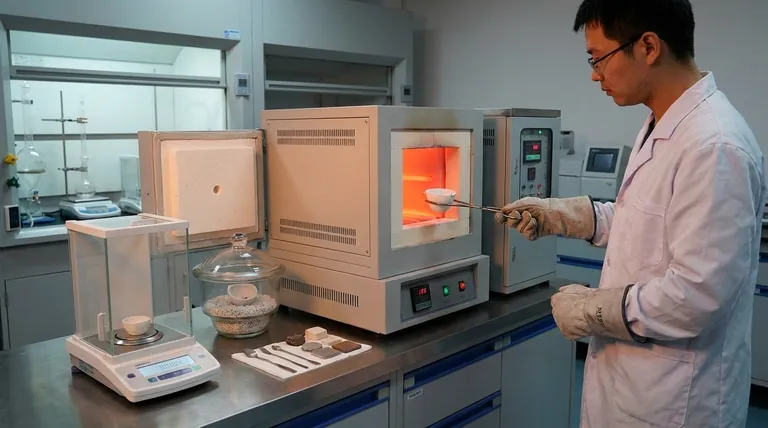

Como Funciona um Forno Mufla

Um forno mufla é um forno que pode atingir temperaturas muito altas e precisamente controladas, muitas vezes até 1200°C (2192°F). Ele fornece um ambiente de calor uniforme e elevado que garante a combustão completa da matriz polimérica ou de borracha orgânica, deixando para trás apenas a cinza inorgânica estável.

Procedimento Passo a Passo para Medição Precisa

Seguir um procedimento rigoroso é fundamental para obter resultados repetíveis e precisos. As ferramentas essenciais são um forno mufla, uma balança analítica de alta precisão, cadinhos de porcelana e um dessecador.

Passo 1: Preparação do Cadinho

Antes de introduzir sua amostra, o cadinho deve ser preparado. Coloque o cadinho de porcelana limpo e vazio no forno mufla na temperatura de teste pretendida (por exemplo, 900°C) por cerca de 30 minutos.

Esta etapa queima qualquer umidade residual ou contaminantes no próprio cadinho. Depois, transfira o cadinho quente para um dessecador para esfriar até a temperatura ambiente sem absorver umidade atmosférica e, em seguida, pese-o com precisão em uma balança analítica. Este é o seu "peso do cadinho vazio."

Passo 2: Preparação e Pesagem Inicial da Amostra

Corte uma porção pequena e representativa do seu material, tipicamente de 1 a 5 gramas. Coloque esta amostra no cadinho previamente pesado.

Registre o peso combinado do cadinho e da amostra usando a balança analítica. Subtraindo o peso do cadinho vazio, você obtém o "peso inicial da amostra."

Passo 3: O Processo de Ashing (Queima)

Coloque o cadinho contendo a amostra no forno mufla frio ou ligeiramente aquecido. Aumente lentamente a temperatura até o valor alvo, que pode variar de 550°C a 900°C, dependendo do material e da norma específica a ser seguida (por exemplo, ASTM D2584 para polímeros).

Manter a amostra nesta temperatura máxima garante a combustão completa dos componentes orgânicos. A duração pode variar de 2 a 8 horas, até que todo o resíduo de carbono preto desapareça, restando apenas uma cinza de cor clara.

Passo 4: Resfriamento e Pesagem Final

Assim que a queima estiver completa, desligue o forno e permita que ele esfrie significativamente antes de remover cuidadosamente o cadinho. Coloque imediatamente o cadinho quente em um dessecador.

O dessecador contém um agente secante e fornece um ambiente livre de umidade para o cadinho esfriar até a temperatura ambiente. Esta é uma etapa crítica, pois muitos resíduos de cinzas são higroscópicos e absorverão umidade do ar, aumentando artificialmente seu peso.

Após o resfriamento, pese o cadinho contendo a cinza. Isso lhe dará o "peso final (cadinho + cinza)."

Passo 5: O Cálculo

O cálculo do teor de cinzas é direto. Primeiro, determine o peso do resíduo de cinzas:

- Peso da Cinza = (Peso final [cadinho + cinza]) - (Peso do cadinho vazio)

Em seguida, calcule a porcentagem de cinzas em relação à amostra inicial:

- Teor de Cinzas (%) = (Peso da Cinza / Peso Inicial da Amostra) x 100

Armadilhas Comuns a Serem Evitadas

A análise precisa de cinzas requer a evitação de várias fontes comuns de erro.

Combustão Incompleta

Se a temperatura for muito baixa ou a duração muito curta, algum carbono orgânico pode permanecer, aparecendo como pontos pretos no resíduo. Isso inflacionará falsamente o teor de cinzas medido. Certifique-se de que o resíduo final seja de cor clara e uniforme.

Volatilização de Componentes da Cinza

Inversamente, uma temperatura excessivamente alta pode fazer com que certos componentes inorgânicos se decomponham ou volatilize. Por exemplo, o carbonato de cálcio (CaCO₃) pode se decompor em óxido de cálcio (CaO) acima de 825°C, liberando CO₂ e causando perda de massa. Conheça a composição do seu material para selecionar a temperatura de queima correta.

Absorção de Umidade

Não usar um dessecador para o resfriamento é um erro frequente. O resíduo de cinzas começará imediatamente a absorver umidade do ar assim que esfriar abaixo de 100°C, levando a um peso final imprecisamente alto.

Riscos de Segurança

Sempre use equipamento de proteção individual (EPI) adequado, incluindo luvas resistentes ao calor e óculos de segurança, ao operar um forno mufla. Certifique-se de que o forno esteja localizado em uma área bem ventilada ou sob uma capela de exaustão para expelir com segurança os produtos da combustão.

Interpretando Seus Resultados para um Propósito Claro

A porcentagem de teor de cinzas não é apenas um número; é um indicador chave da composição e qualidade do material.

- Se o seu foco principal for controle de qualidade: Use este método para verificar se o teor de carga das matérias-primas recebidas ou dos produtos acabados corresponde à especificação exigida.

- Se o seu foco principal for desenvolvimento de materiais: Use o teor de cinzas para quantificar o efeito de diferentes tipos e cargas de enchimento nas propriedades físicas e mecânicas de um novo compósito.

- Se o seu foco principal for análise de falhas ou engenharia reversa: Use a porcentagem de cinzas como um dado crucial para ajudar a identificar um material desconhecido ou entender por que um componente pode não ter tido o desempenho esperado.

Em última análise, dominar este teste fundamental fornece uma visão clara e confiável da verdadeira composição de seus materiais.

Tabela Resumo:

| Etapa | Ação Principal | Propósito | Fator Crítico |

|---|---|---|---|

| 1 | Preparação do Cadinho | Queimar contaminantes, obter peso de tara | Usar dessecador para resfriamento |

| 2 | Pesagem da Amostra | Registrar massa inicial da amostra (1-5g) | Usar balança analítica |

| 3 | Processo de Queima | Queimar material orgânico a 550-900°C | Controle de temperatura e duração |

| 4 | Pesagem Final | Pesar o resíduo inorgânico | Resfriar em dessecador para evitar absorção de umidade |

| 5 | Cálculo | Determinar a porcentagem de teor de cinzas | Fórmula: (Peso da Cinza / Peso da Amostra) × 100 |

Precisa de análise precisa do teor de cinzas para seus materiais? A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório que fornecem resultados precisos e repetíveis para controle de qualidade, desenvolvimento de materiais e análise de falhas. Nossas soluções garantem combustão completa, controle preciso de temperatura e dados confiáveis para polímeros, borrachas e compósitos. Contate nossos especialistas hoje mesmo para encontrar o forno perfeito para as necessidades do seu laboratório e aprimorar suas capacidades de teste de materiais.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada

- Como funciona um forno mufla? Um Guia para Aquecimento Limpo e de Alta Temperatura

- Qual é o propósito de uma mufla? Garantir um aquecimento puro e livre de contaminação no seu laboratório

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais