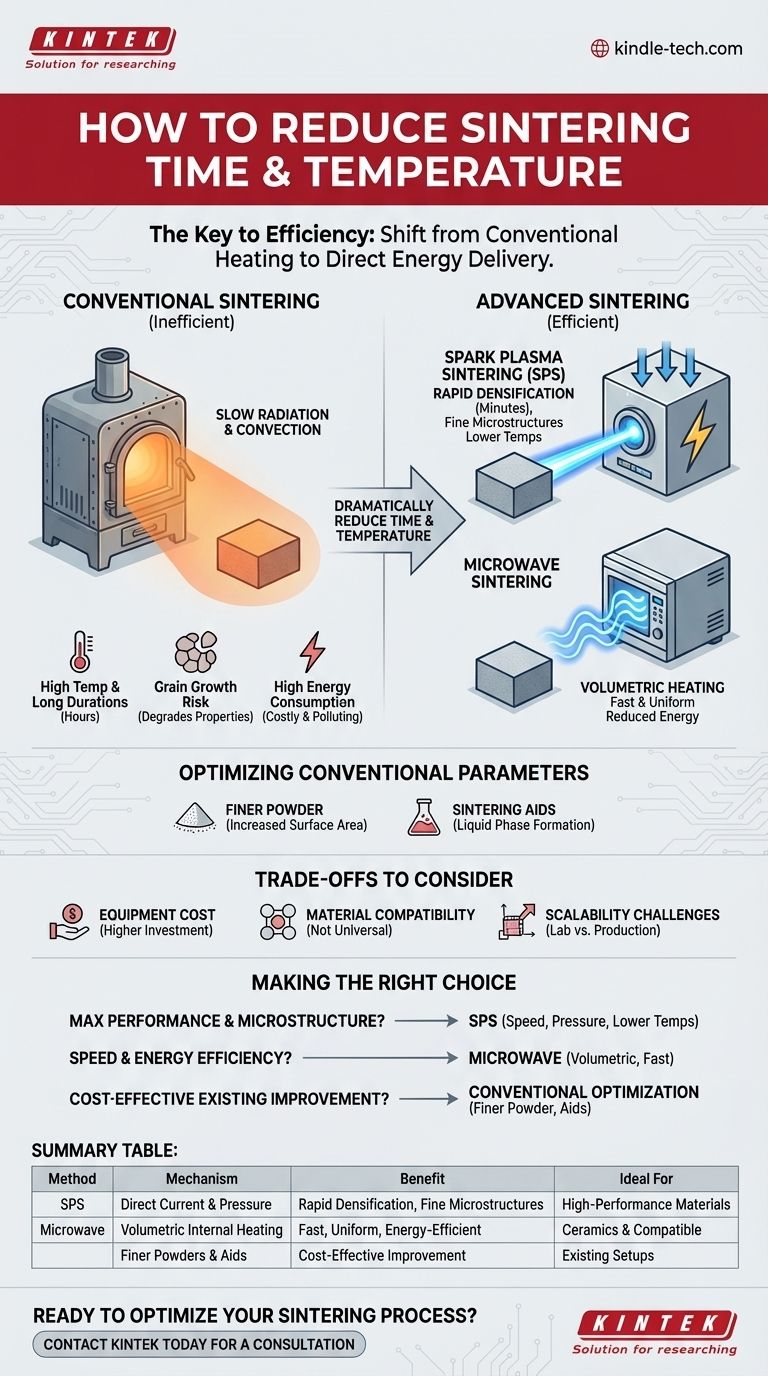

Para reduzir fundamentalmente o tempo e a temperatura do seu processo de sinterização, você deve mudar do aquecimento convencional para métodos mais avançados. Técnicas como a Sinterização por Plasma de Faísca (SPS) ou a Sinterização por Micro-ondas entregam energia de forma mais direta ao material, permitindo uma densificação rápida em temperaturas mais baixas e em tempos significativamente mais curtos, preservando assim microestruturas finas.

O princípio central para melhorar a sinterização não é apenas aplicar calor, mas sim a eficiência e a direcionalidade com que essa energia é entregue. Ir além do aquecimento lento e convencional em fornos, em direção a métodos direcionados, reduz drasticamente o tempo e a temperatura necessários, o que é a chave para prevenir efeitos indesejáveis como o crescimento de grãos.

As Limitações da Sinterização Convencional

Antes de explorar soluções, é crucial entender por que os métodos tradicionais são frequentemente ineficientes. A sinterização convencional depende do aquecimento de um forno, que então aquece lentamente o material via radiação e convecção.

Altas Temperaturas e Longas Duração

Em um forno convencional, a peça inteira deve ser aquecida de fora para dentro. Este processo requer manter o material a uma temperatura muito alta — muitas vezes por muitas horas — para permitir que a difusão atômica ocorra e densifique a peça.

O Problema do Crescimento de Grãos

Esta exposição prolongada a altas temperaturas é a principal causa do crescimento de grãos. À medida que os átomos se difundem para eliminar poros, eles também se rearranjam para formar grãos cristalinos maiores e mais estáveis. Grãos excessivamente grandes podem degradar significativamente as propriedades mecânicas, como resistência e dureza, do produto final.

Alto Consumo de Energia

Aquecer um forno grande a temperaturas extremas por horas é inerentemente intensivo em energia. Isso resulta em altos custos operacionais e uma pegada ambiental significativa, especialmente em produção em larga escala.

Sinterização Avançada: Uma Abordagem Mais Direta

Métodos avançados superam as limitações do aquecimento convencional ao entregar energia ao compacto de pó de maneira mais direta e rápida.

Sinterização por Plasma de Faísca (SPS)

A SPS, também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), aplica simultaneamente pressão uniaxial e uma corrente elétrica pulsada DC ao material.

A corrente elétrica passa diretamente através do compacto de pó e da matriz, causando um aquecimento Joule extremamente rápido. Isso, combinado com a pressão aplicada, acelera dramaticamente a densificação, muitas vezes completando em minutos o que levaria horas em um forno convencional.

Sinterização por Micro-ondas

Este método utiliza radiação de micro-ondas para aquecer o material. Ao contrário do aquecimento convencional, as micro-ondas podem penetrar no material e aquecê-lo volumetricamente — de dentro para fora.

Este aquecimento interno é muito mais rápido e uniforme, reduzindo gradientes térmicos e a energia total necessária. É particularmente eficaz para materiais cerâmicos que se acoplam bem com a energia de micro-ondas.

Otimizando Parâmetros Convencionais

Se você está limitado a um forno convencional, ainda pode melhorar o processo focando no próprio material.

Usar um pó de partida mais fino aumenta significativamente a área de superfície, que é a principal força motriz para a sinterização. Isso pode permitir a densificação em temperaturas mais baixas ou em tempos mais curtos.

Outra estratégia é introduzir auxiliares de sinterização. São pequenas quantidades de aditivos que podem formar uma fase líquida na temperatura de sinterização, o que acelera dramaticamente o transporte atômico necessário para a densificação.

Compreendendo as Trocas

Embora os métodos avançados ofereçam benefícios significativos, eles não são uma solução universal. É fundamental entender suas limitações.

Custo e Complexidade do Equipamento

Tanto os sistemas de Sinterização por Plasma de Faísca quanto os de Sinterização por Micro-ondas são significativamente mais caros e complexos de operar do que um forno padrão de alta temperatura. Este investimento inicial pode ser uma grande barreira.

Compatibilidade de Materiais

Nem todos os materiais são adequados para todos os métodos. Metais altamente condutores podem ser difíceis de aquecer eficazmente com micro-ondas. Na SPS, o material deve ter alguma condutividade elétrica, e pode haver reações químicas entre o material e a matriz de grafite em altas temperaturas.

Desafios de Escalabilidade

As técnicas avançadas de sinterização são frequentemente excelentes em escala laboratorial, mas podem enfrentar desafios ao escalar para produzir peças industriais grandes ou complexas. A uniformidade da pressão na SPS ou dos campos de micro-ondas em grandes câmaras torna-se mais difícil de controlar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia ideal depende inteiramente do seu objetivo principal, equilibrando desempenho, custo e velocidade.

- Se o seu foco principal é o desempenho máximo e microestrutura fina: A Sinterização por Plasma de Faísca (SPS) é frequentemente a escolha superior devido à sua combinação de velocidade, pressão e temperaturas mais baixas.

- Se o seu foco principal é velocidade e eficiência energética, especialmente para cerâmicas: A Sinterização por Micro-ondas oferece uma vantagem convincente ao aquecer o material volumetricamente e rapidamente.

- Se o seu foco principal é a melhoria econômica de um processo existente: Concentre-se em otimizar suas matérias-primas usando pós mais finos e introduzindo auxiliares de sinterização apropriados.

Em última análise, otimizar seu processo de sinterização significa escolher a maneira mais inteligente de entregar energia ao seu material, não simplesmente a maior.

Tabela Resumo:

| Método | Mecanismo Chave | Benefício Principal | Ideal Para |

|---|---|---|---|

| Sinterização por Plasma de Faísca (SPS) | Corrente pulsada direta e pressão | Densificação rápida, microestruturas finas | Materiais de alto desempenho (metais, cerâmicas) |

| Sinterização por Micro-ondas | Aquecimento interno volumétrico | Aquecimento rápido, eficiente em energia, uniforme | Cerâmicas e materiais compatíveis |

| Otimização Convencional | Pós mais finos e auxiliares de sinterização | Melhoria econômica | Configurações de forno existentes |

Pronto para otimizar seu processo de sinterização e alcançar resultados superiores?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo soluções de sinterização adaptadas ao seu material específico e objetivos de produção. Nossos especialistas podem ajudá-lo a determinar a melhor abordagem — seja a Sinterização por Plasma de Faísca de alto desempenho, a Sinterização por Micro-ondas energeticamente eficiente ou a otimização de sua configuração convencional.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a reduzir o tempo e a temperatura de sinterização, melhorar a qualidade do produto e diminuir os custos de energia. Entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que um forno mufla ou estufa é usado para recozimento térmico após a deposição de nanofios de prata? Desbloqueie a Condutividade Máxima

- Qual o papel de um forno mufla de alta temperatura na síntese de niobato de terras raras? Maestria em Materiais Cerâmicos

- Qual é a importância da incineração da amostra? Desvende Perspectivas Chave Sobre a Composição do Material

- Por que um forno mufla de alta temperatura é utilizado para a calcinação de precursores de catalisador Ni-Ag? Otimizar Atividade

- Qual é a temperatura de operação de um forno mufla? De 200°C a 1800°C para a Sua Aplicação

- Qual é o papel de um forno de alta temperatura na preparação de catalisadores de dolomita? Alcançar ativação térmica de 850°C

- Qual é a função de um forno de recozimento para revestimento sol-gel de LiNbO3? Otimizar o desempenho do cátodo NCM

- Por que um forno de secagem de laboratório é necessário para o pré-aquecimento de matérias-primas antes da fusão de ligas de aço inoxidável?