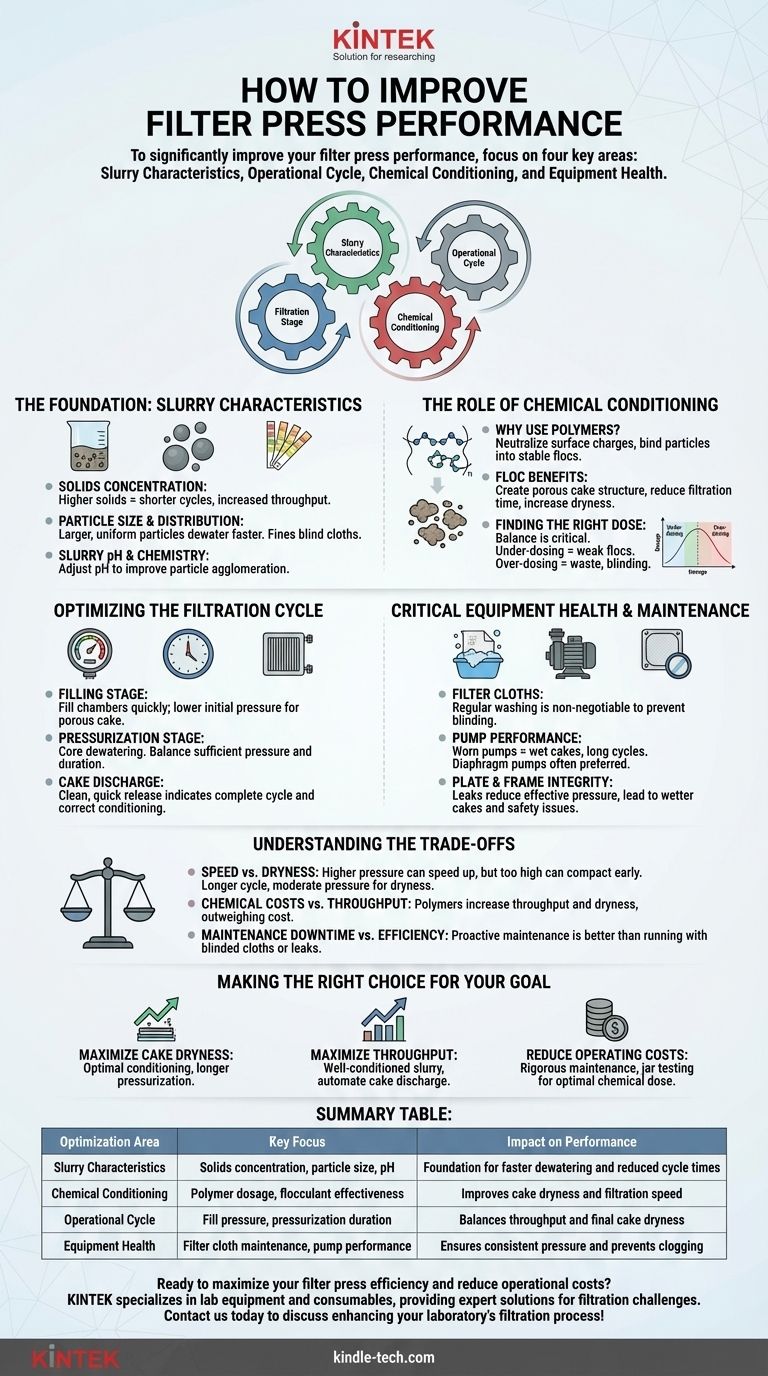

Para melhorar significativamente o desempenho da sua prensa de filtro, você deve se concentrar em quatro áreas principais: as características da polpa de alimentação, a otimização do ciclo operacional (pressão e tempo), a eficácia do condicionamento químico e a saúde do seu equipamento, especialmente os tecidos filtrantes. A melhoria de qualquer um desses fatores pode gerar benefícios, mas otimizá-los como um sistema integrado oferece os resultados mais drásticos e sustentáveis.

A otimização da prensa de filtro não se trata de uma única configuração mágica, mas de equilibrar sistematicamente as características da polpa, o ciclo operacional e a condição do equipamento. Os maiores ganhos são encontrados ao tratar a filtração como um processo completo, e não apenas como uma etapa mecânica.

A Fundação: Características da Polpa

O material que você alimenta na prensa é o fator mais importante que determina seu desempenho. Uma polpa inconsistente ou mal condicionada anulará todos os outros esforços de otimização.

Concentração de Sólidos

Uma maior concentração de sólidos na polpa de alimentação significa que há menos água para remover por ciclo. Isso se traduz diretamente em tempos de ciclo mais curtos e maior rendimento geral.

Tamanho e Distribuição das Partículas

Partículas finas, ou "finos", são notoriamente difíceis de desidratar e podem cegar rapidamente os tecidos filtrantes. Uma polpa com partículas maiores e mais uniformes desidratará muito mais rápido e completamente.

pH e Química da Polpa

A carga superficial das partículas, influenciada pelo pH, pode fazer com que elas se repelam e resistam à aglomeração. Ajustar o pH pode, às vezes, ser um primeiro passo simples para melhorar a forma como as partículas se agrupam para facilitar a desidratação.

O Papel do Condicionamento Químico

Para muitas polpas, especialmente aquelas com partículas finas, a prensagem mecânica sozinha é ineficiente. Condicionadores químicos são ferramentas essenciais para preparar a polpa para uma desidratação eficaz.

Por Que Usar Polímeros?

Polímeros, especificamente floculantes, são moléculas de cadeia longa que neutralizam as cargas superficiais das partículas finas. Isso permite que as partículas se liguem em agregados maiores e mais estáveis chamados "flocos".

Esses flocos criam uma estrutura de bolo mais porosa e estável. Essa estrutura permite que a água escape mais facilmente durante o ciclo de prensagem, reduzindo drasticamente o tempo de filtração e aumentando a secura final do bolo.

Encontrando a Dosagem Correta

A dosagem do polímero é um ato de equilíbrio crítico. A subdosagem resulta em flocos fracos e mau desempenho. A superdosagem é um desperdício, pode "enlamar" as partículas e cegar os tecidos filtrantes, o que é frequentemente pior do que não usar polímero algum. O teste de jarra é uma etapa crucial para determinar a dosagem ideal para sua polpa específica.

Otimizando o Ciclo de Filtração

Os parâmetros operacionais que você define para a prensa de filtro controlam diretamente o equilíbrio entre velocidade e eficiência.

A Etapa de Enchimento

O objetivo da etapa de enchimento é preencher cada câmara com polpa o mais rápido possível, sem formar prematuramente um bolo denso e impermeável contra o tecido. Usar uma pressão de alimentação inicial mais baixa pode ajudar a construir uma camada inicial de bolo mais porosa.

A Etapa de Pressurização

Esta é a fase central de desidratação. O aumento da pressão de alimentação força a água a sair do bolo. A chave é aplicar pressão suficiente por um período de tempo suficiente para atingir a secura de bolo desejada, sem cegar o meio filtrante.

Descarga do Bolo

Um bolo seco e bem formado se soltará de forma limpa e rápida dos tecidos. Se os bolos estiverem pegajosos e difíceis de remover, é um claro indicador de que seu ciclo de desidratação está incompleto ou seu condicionamento da polpa está incorreto.

Saúde e Manutenção Crítica do Equipamento

Mesmo uma polpa perfeitamente condicionada e um ciclo otimizado falharão se o equipamento não estiver em boas condições de funcionamento.

Tecidos Filtrantes: O Herói Não Celebrado

Os tecidos filtrantes são o componente mais crítico. Se estiverem cegos (entupidos com partículas finas), a água não conseguirá passar, não importa o quanto você aumente a pressão. A lavagem regular e eficaz dos tecidos é inegociável para um desempenho consistente.

Desempenho da Bomba

A bomba de alimentação deve ser capaz de fornecer o volume necessário na pressão exigida. Uma bomba desgastada ou de tamanho inadequado não conseguirá atingir a pressão alvo, resultando em bolos úmidos e tempos de ciclo prolongados. Bombas de diafragma são frequentemente preferidas por sua capacidade de lidar com sólidos e pressões variáveis.

Integridade da Placa e Estrutura

Placas com vazamento ou superfícies de vedação do tecido danificadas reduzem a pressão efetiva dentro das câmaras. Isso resulta em bolos mais úmidos, especialmente nas áreas ao redor do vazamento, e cria problemas de segurança e limpeza.

Entendendo as Compensações

Melhorar o desempenho da prensa de filtro raramente se trata de maximizar uma única variável. Envolve fazer compromissos inteligentes.

Velocidade vs. Secura

Aumentar a pressão de alimentação pode encurtar os tempos de ciclo, mas uma pressão excessivamente alta pode compactar o bolo muito cedo, prendendo a água no interior e cegando os tecidos. Às vezes, um ciclo mais longo com uma pressão mais moderada produz um produto final muito mais seco.

Custos Químicos vs. Rendimento

Polímeros são um custo operacional direto, mas sua capacidade de aumentar drasticamente o rendimento e a secura do bolo geralmente proporciona um retorno sobre o investimento que supera em muito a despesa. Privar o processo de produtos químicos para economizar dinheiro pode levar a custos mais altos em mão de obra, transporte e descarte de bolo úmido.

Tempo de Inatividade da Manutenção vs. Eficiência

Tirar a prensa de linha para uma lavagem completa do tecido ou manutenção da placa custa tempo no curto prazo. No entanto, operar com tecidos cegos ou placas com vazamento é muito mais ineficiente e caro no longo prazo devido ao mau desempenho e a potenciais danos ao equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de otimização deve ser guiada por seu objetivo principal.

- Se o seu foco principal é maximizar a secura do bolo: Priorize o condicionamento químico ideal para flocos fortes e permita um ciclo de pressurização mais longo para expelir a quantidade máxima de água.

- Se o seu foco principal é maximizar o rendimento: Concentre-se em uma polpa bem condicionada para desidratação inicial rápida e automatize o processo de descarga do bolo para minimizar o tempo entre os ciclos.

- Se o seu foco principal é reduzir os custos operacionais: Implemente um cronograma rigoroso de manutenção preventiva para tecidos e bombas, e use testes de jarra para garantir que você não esteja superdosando produtos químicos caros.

Uma abordagem sistemática a essas variáveis transformará sua prensa de filtro de uma máquina simples em um ativo de processo altamente eficiente e confiável.

Tabela Resumo:

| Área de Otimização | Foco Principal | Impacto no Desempenho |

|---|---|---|

| Características da Polpa | Concentração de sólidos, tamanho da partícula, pH | Base para desidratação mais rápida e tempos de ciclo reduzidos |

| Condicionamento Químico | Dosagem de polímero, eficácia do floculante | Melhora a secura do bolo e a velocidade de filtração |

| Ciclo Operacional | Pressão de enchimento, duração da pressurização | Equilibra rendimento e secura final do bolo |

| Saúde do Equipamento | Manutenção do tecido filtrante, desempenho da bomba | Garante pressão consistente e evita entupimentos |

Pronto para maximizar a eficiência da sua prensa de filtro e reduzir os custos operacionais? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para desafios de filtração. Nossa equipe pode ajudá-lo a otimizar o condicionamento da polpa, os parâmetros do ciclo e a manutenção do equipamento para um desempenho superior. Entre em contato conosco hoje para discutir como podemos aprimorar o processo de filtração do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara