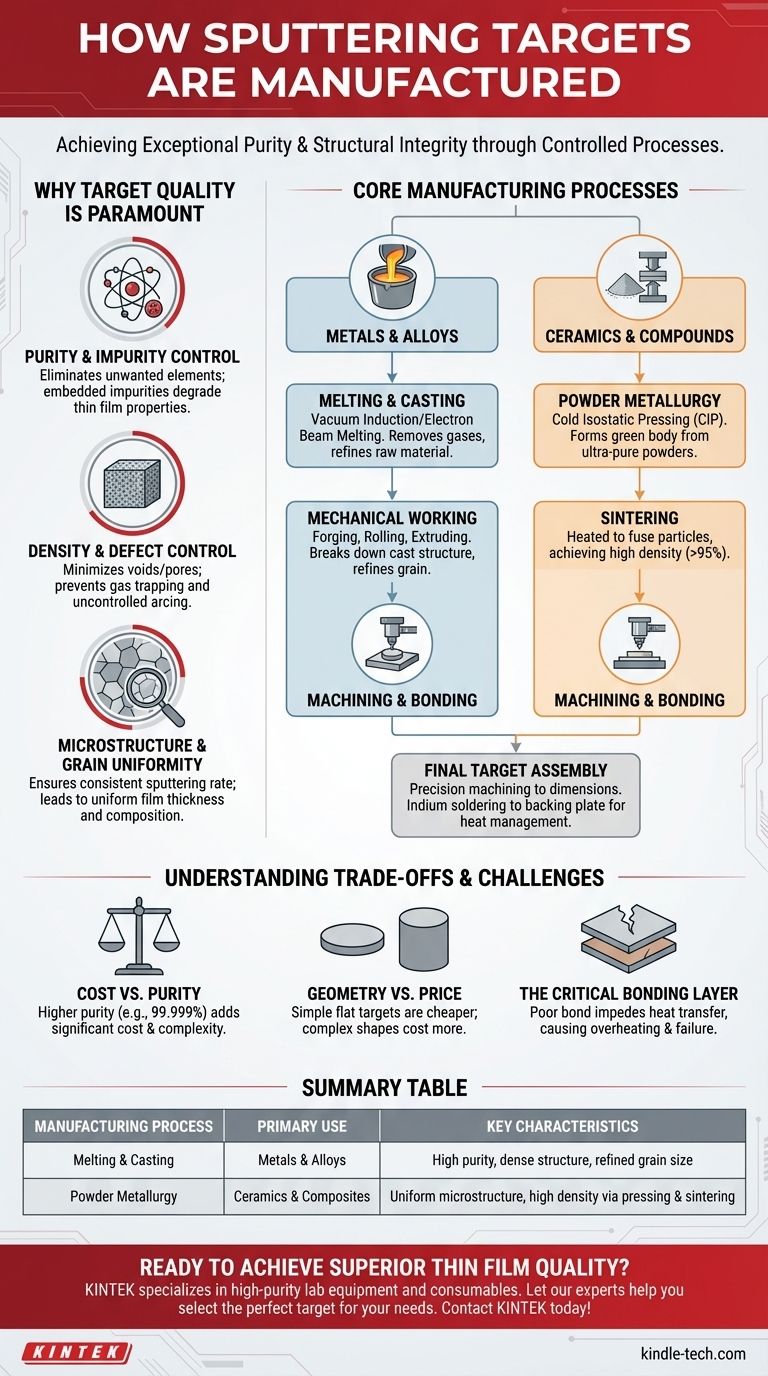

Os alvos de pulverização catódica são fabricados através de um processo multi-etapas e altamente controlado, projetado para alcançar pureza excepcional e integridade estrutural. Os métodos primários envolvem fusão e fundição para alvos metálicos ou técnicas de metalurgia do pó, como prensagem e sinterização para alvos cerâmicos e compósitos, seguidos por usinagem de precisão e ligação a uma placa de suporte.

O objetivo principal da fabricação de alvos de pulverização catódica não é simplesmente criar um bloco de material, mas projetar uma fonte com pureza extrema, alta densidade e uma microestrutura uniforme. Essas propriedades são críticas porque qualquer imperfeição no alvo será diretamente transferida para o filme fino que está sendo depositado.

Por que a Qualidade do Alvo é Fundamental

O processo de fabricação de um alvo de pulverização catódica é muito mais rigoroso do que para materiais industriais padrão. Isso ocorre porque o alvo serve como material de origem para a criação de um filme fino, e suas características ditam diretamente o desempenho e a confiabilidade do produto final.

Controle de Pureza e Impurezas

Impurezas dentro do material alvo, como elementos indesejados ou óxidos, serão pulverizadas junto com o material desejado. Esses contaminantes ficam incorporados no filme depositado, o que pode degradar severamente suas propriedades elétricas, ópticas ou mecânicas.

Controle de Densidade e Defeitos

Um alvo de pulverização catódica deve estar o mais próximo possível de sua densidade máxima teórica. Vazios, rachaduras ou poros dentro do material podem aprisionar gás, levando a arcos descontrolados durante o processo de pulverização catódica. Esse arco pode danificar o substrato e criar defeitos no filme.

Microestrutura e Uniformidade de Grãos

O tamanho e a orientação dos grãos cristalinos dentro do alvo afetam a taxa de pulverização catódica. Uma microestrutura uniforme e de grão fino garante um processo de deposição consistente e estável, levando a um filme com espessura e composição uniformes.

Processos de Fabricação Essenciais

Embora as etapas específicas variem de acordo com o material, a maioria da fabricação se enquadra em duas vias principais, seguidas por acabamento e ligação.

Para Metais e Ligas: Fusão e Fundição

Este é o método mais comum para produzir alvos de metal puro ou liga. O processo normalmente envolve fusão por indução a vácuo ou fusão por feixe de elétrons para refinar a matéria-prima e remover gases dissolvidos e impurezas.

O metal fundido é então fundido em um lingote, que é subsequentemente forjado, laminado ou extrudado. Essas etapas de trabalho mecânico ajudam a quebrar a estrutura fundida, refinar o tamanho do grão e criar um material denso e uniforme pronto para a usinagem final.

Para Cerâmicas e Compostos: Metalurgia do Pó

Alvos cerâmicos, como Óxido de Índio Estanho (ITO) ou Nitreto de Titânio (TiN), não podem ser fabricados por fusão. Em vez disso, são feitos consolidando pós ultra-puros.

Uma técnica comum é a Prensagem Isostática a Frio (CIP), onde o pó é colocado em um molde flexível e submetido a pressão hidrostática extrema. Isso forma um pré-forma compactada, conhecida como "corpo verde", que é então sinterizada (aquecida a uma alta temperatura abaixo de seu ponto de fusão) para fundir as partículas, atingindo densidades que frequentemente excedem 95% do máximo teórico.

Usinagem Final e Ligação

Independentemente do método inicial, o material consolidado deve ser usinado precisamente nas dimensões exatas exigidas pelo sistema de pulverização catódica, que pode ser plano, circular ou cilíndrico.

Finalmente, o material alvo acabado é ligado, tipicamente usando solda de índio, a uma placa de suporte metálica. Esta placa de suporte fornece suporte estrutural e se integra aos canais de resfriamento a água do sistema para gerenciar o calor intenso gerado durante a pulverização catódica.

Compreendendo as Trocas e Desafios

A fabricação de um alvo de alta qualidade envolve equilibrar fatores concorrentes e superar obstáculos técnicos significativos.

Custo vs. Pureza

Alcançar níveis mais altos de pureza (por exemplo, 99,999%) requer etapas adicionais de refino, cada uma adicionando custo e complexidade significativos ao processo. Para aplicações menos críticas, um alvo de menor pureza pode ser uma escolha mais econômica.

Geometria vs. Preço

Alvos simples e planos são os mais fáceis de fabricar e, portanto, os menos caros. Geometrias mais complexas, como alvos em forma de anel ou cilíndricos exigidos por ferramentas de pulverização catódica específicas, envolvem usinagem mais intrincada e têm um custo associado mais alto.

A Camada de Ligação Crítica

A ligação entre o material alvo e a placa de suporte é um ponto comum de falha. Uma ligação deficiente pode impedir a transferência de calor, fazendo com que o alvo superaqueça, rache ou até mesmo delamine durante o processo de pulverização catódica, levando a uma falha catastrófica.

Fazendo a Escolha Certa para Sua Aplicação

O processo de fabricação ideal é ditado inteiramente pelos requisitos do filme fino final.

- Se o seu foco principal são eletrônicos de alto desempenho: Você deve priorizar alvos com a maior pureza e densidade possíveis, tipicamente feitos através de fusão a vácuo avançada ou prensagem isostática a quente (HIP).

- Se o seu foco principal são revestimentos protetores gerais: Processos padrão de fusão e fundição ou CIP frequentemente fornecem um equilíbrio suficiente de qualidade e custo-benefício para aplicações como revestimentos de ferramentas.

- Se o seu foco principal é pesquisa e desenvolvimento: Suas necessidades podem exigir ligas personalizadas ou compósitos únicos, favorecendo a flexibilidade da metalurgia do pó e técnicas especializadas de prensagem a quente.

Em última análise, entender como um alvo de pulverização catódica é feito capacita você a selecionar a fonte de material certa para controlar a qualidade e o desempenho do seu produto final.

Tabela Resumo:

| Processo de Fabricação | Uso Principal | Características Chave |

|---|---|---|

| Fusão & Fundição | Metais & Ligas | Alta pureza, estrutura densa, tamanho de grão refinado |

| Metalurgia do Pó | Cerâmicas & Compósitos | Microestrutura uniforme, alta densidade via prensagem & sinterização |

Pronto para alcançar qualidade superior de filme fino? O alvo de pulverização catódica certo é crítico para o sucesso da sua aplicação. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta pureza, fornecendo alvos de pulverização catódica projetados para desempenho excepcional em eletrônicos, revestimentos protetores e P&D. Deixe nossos especialistas ajudá-lo a selecionar o alvo perfeito para suas necessidades. Entre em contato com a KINTEK hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Vácuo Pulsante Esterilizador a Vapor de Bancada

- Chiller de Armadilha Fria Direta a Vácuo

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas