Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento realizado em uma câmara de alto vácuo. O método envolve três etapas fundamentais: converter um material de revestimento sólido em vapor, transportar esse vapor através da câmara e fazê-lo condensar no objeto alvo, construindo uma nova camada superficial átomo por átomo ou molécula por molécula. Esse controle em nível atômico é o que permite a criação de filmes extremamente puros, finos e de alto desempenho.

A conclusão crucial é que PVD não é uma única técnica, mas uma família de processos baseados em vácuo. Todos compartilham o mesmo princípio de vaporizar um material para depositar um filme fino altamente controlado, mas diferentes métodos são usados para criar esse vapor, cada um oferecendo vantagens exclusivas para aplicações específicas.

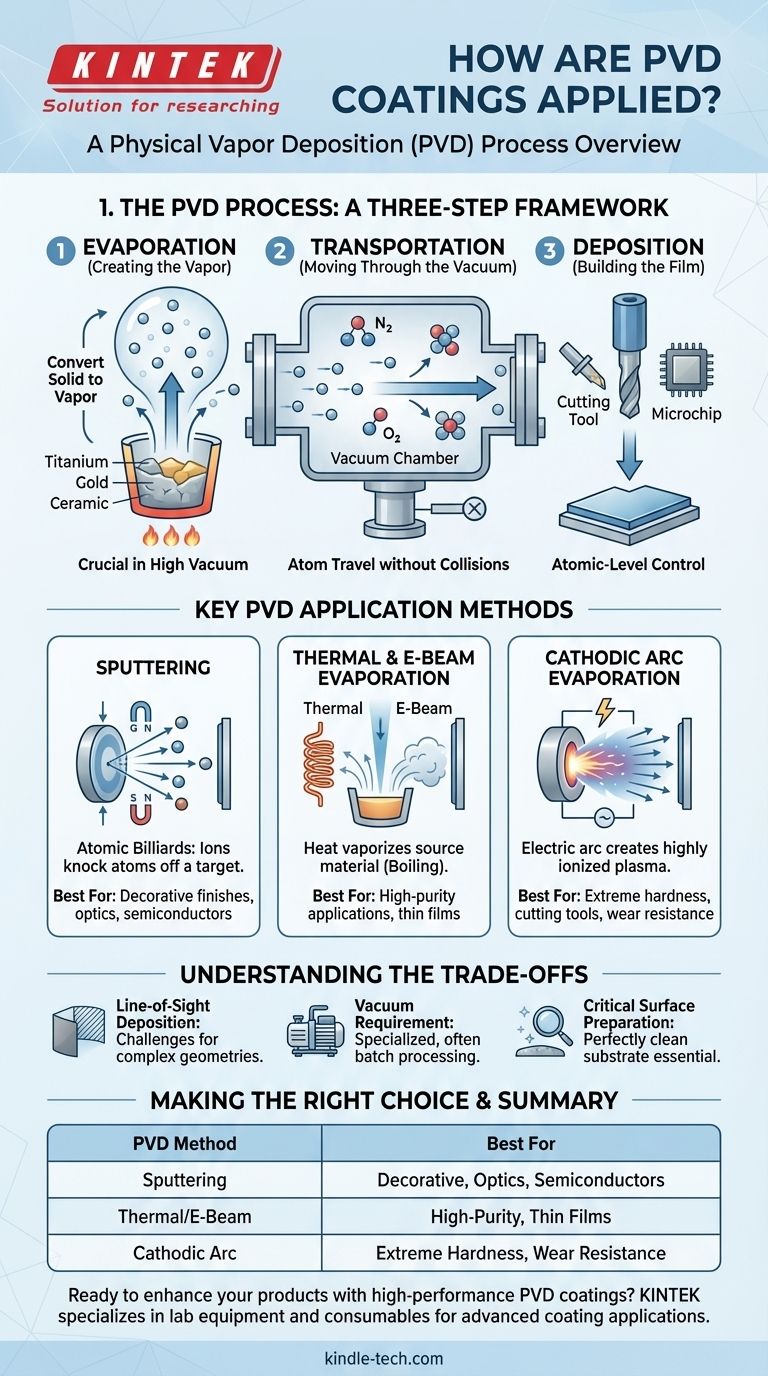

O Processo PVD: Uma Estrutura de Três Etapas

Entender o PVD é mais simples quando você o divide em seus três estágios universais. Todo método PVD, desde a pulverização catódica até a evaporação, segue este mesmo caminho fundamental dentro de uma câmara de vácuo.

Etapa 1: Evaporação (Criação do Vapor)

A primeira etapa é converter o material fonte sólido — como titânio, ouro ou cerâmica — em um vapor gasoso. O vácuo é fundamental aqui, pois garante que o vapor não reaja com o ar ou outros contaminantes.

O método específico usado para gerar esse vapor é o que distingue primariamente uma técnica PVD da outra.

Etapa 2: Transporte (Movimentação através do Vácuo)

Uma vez criado, o material vaporizado viaja através da câmara de vácuo da fonte até o objeto alvo, conhecido como substrato.

Como há muito poucos átomos ou moléculas no vácuo, o vapor pode viajar em linha reta sem colisões, garantindo uma transferência pura de material. Às vezes, um gás reativo como nitrogênio ou oxigênio é introduzido para formar um revestimento composto (como nitreto de titânio) na superfície do substrato.

Etapa 3: Deposição (Construção do Filme)

Quando as partículas de vapor atingem o substrato, elas condensam de volta a um estado sólido. Isso forma um filme fino e firmemente ligado na superfície do objeto.

Essa deposição ocorre em nível atômico, permitindo um controle incrivelmente preciso sobre a espessura, densidade e estrutura do revestimento.

Principais Métodos de Aplicação PVD

Embora a estrutura seja consistente, o método usado para a etapa de "Evaporação" define o processo. Diferentes métodos são escolhidos com base nas propriedades de revestimento desejadas, material e aplicação.

Pulverização Catódica (Sputtering)

Pense na pulverização catódica como bilhar atômico. Íons de alta energia são disparados contra o material fonte (o "alvo"). Esses íons agem como bolas de sinalização, desalojando átomos da superfície do alvo.

Esses átomos ejetados viajam então pela câmara e se depositam no substrato. A pulverização catódica magnetrônica usa ímãs potentes para prender elétrons perto do alvo, aumentando a eficiência desse processo.

Evaporação Térmica e por Feixe de Elétrons (E-Beam)

Este método é mais intuitivo — ele usa calor para "ferver" o material de revestimento até que ele evapore, muito parecido com a água fervente criando vapor.

A evaporação térmica usa um elemento de aquecimento resistivo elétrico. A evaporação por feixe de elétrons (e-beam) é mais precisa, usando um feixe focado de elétrons em alto vácuo para aquecer e vaporizar o material fonte.

Evaporação por Arco Catódico

Este é um processo de alta energia que usa um arco elétrico potente para atingir a superfície do material fonte. A explosão do arco vaporiza um pequeno ponto do material, criando um plasma altamente ionizado.

Esse vapor ionizado é atraído para o substrato, resultando em um revestimento excepcionalmente denso e fortemente aderido, tornando-o ideal para aplicações de alto desgaste, como ferramentas de corte.

Entendendo as Compensações

O PVD oferece benefícios notáveis, mas vem com requisitos operacionais e limitações específicas que são importantes de entender.

Deposição por Linha de Visada

O PVD é primariamente um processo de linha de visada. O material de revestimento viaja em linha reta, o que pode dificultar o revestimento uniforme de geometrias internas complexas ou das partes traseiras dos objetos sem girá-los.

No entanto, os processos PVD geralmente oferecem melhor cobertura de degrau (a capacidade de revestir cantos vivos e pequenas características) do que alguns outros métodos a vácuo.

Requisito de Vácuo

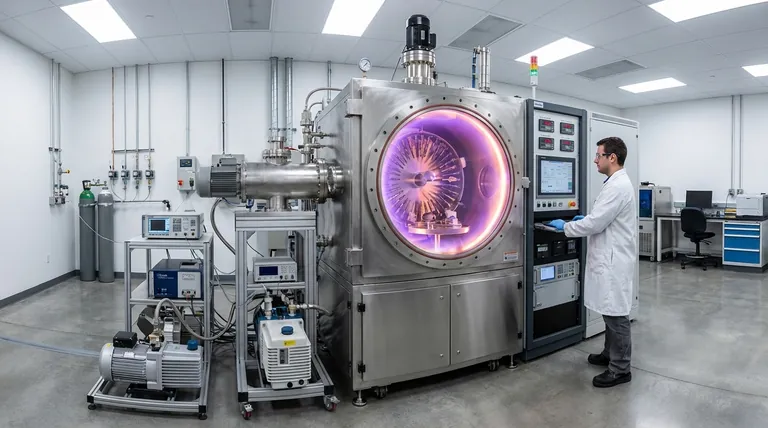

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso requer equipamentos especializados, muitas vezes caros, e geralmente envolve processamento em lote em vez de um fluxo contínuo.

Preparação Crítica da Superfície

A superfície do substrato deve estar perfeitamente limpa para que o revestimento PVD adira corretamente. Quaisquer contaminantes microscópicos, como poeira ou óleo, criarão defeitos no filme, portanto, um processo rigoroso de pré-limpeza é essencial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método PVD correto depende inteiramente do resultado pretendido para o produto final, seja ele para durabilidade, pureza ou estética.

- Se o seu foco principal for pureza e precisão extremas (óptica, semicondutores): A pulverização catódica ou a evaporação por feixe de elétrons são os métodos preferidos devido ao seu controle fino sobre a espessura e composição do filme.

- Se o seu foco principal for dureza máxima e resistência ao desgaste (ferramentas de corte, peças industriais): A evaporação por arco catódico é frequentemente a melhor escolha para criar os revestimentos mais densos, duráveis e com melhor adesão.

- Se o seu foco principal for acabamentos decorativos e protetores (joias, acessórios, produtos de consumo): A pulverização catódica é altamente versátil e econômica para aplicar uma ampla gama de cores e materiais, como ouro ou nitreto de titânio.

Ao entender esses princípios centrais, você pode escolher efetivamente a técnica PVD precisa para alcançar seus objetivos específicos de desempenho e estéticos.

Tabela Resumo:

| Método PVD | Princípio Chave | Melhor Para |

|---|---|---|

| Pulverização Catódica (Sputtering) | Bilhar atômico: íons desalojam átomos de um alvo | Acabamentos decorativos, óptica, semicondutores |

| Evaporação Térmica/E-Beam | O calor vaporiza o material fonte | Aplicações de alta pureza, filmes finos |

| Evaporação por Arco Catódico | Arco elétrico cria plasma altamente ionizado | Dureza extrema, ferramentas de corte, resistência ao desgaste |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Se você está desenvolvendo ferramentas resistentes ao desgaste, óptica de precisão ou acabamentos decorativos, nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico