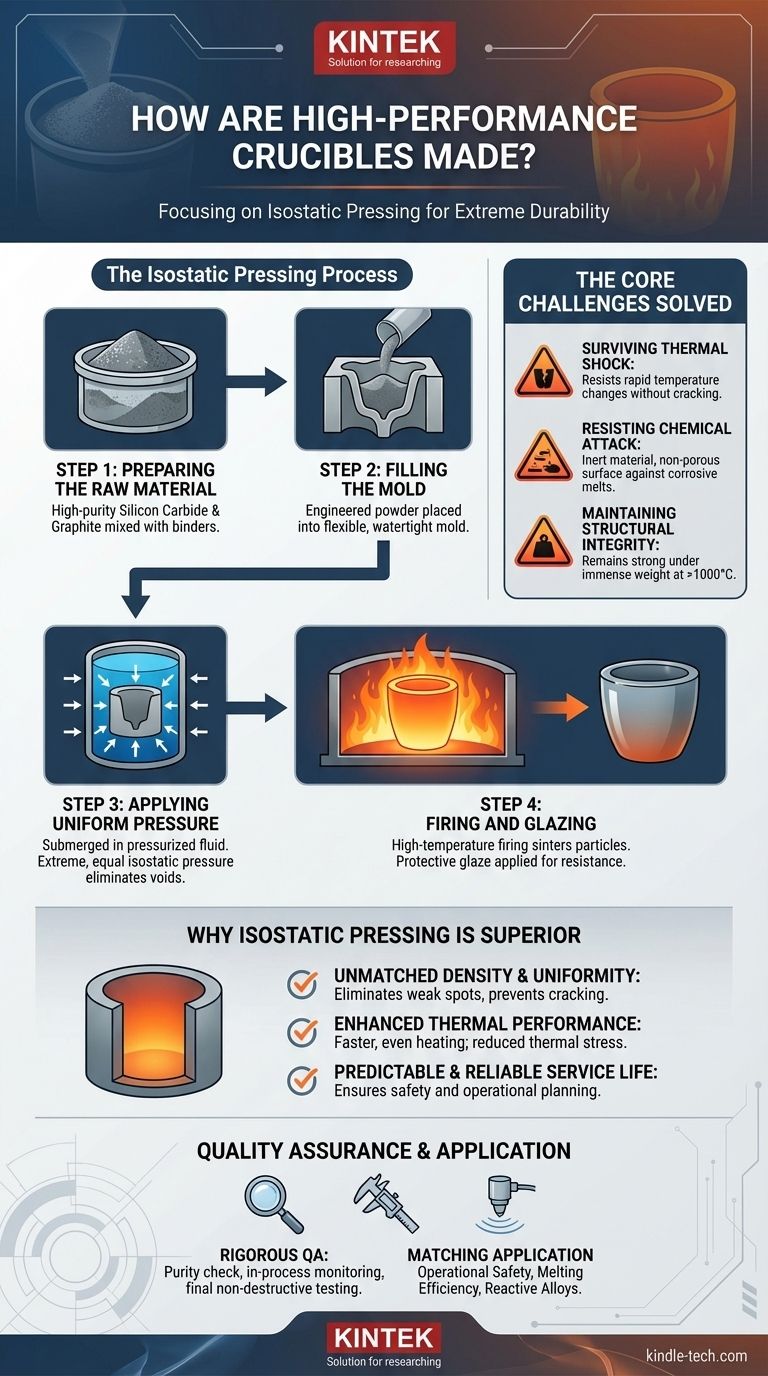

Em resumo, cadinhos modernos de alto desempenho, como aqueles feitos de carboneto de silício, são fabricados usando um processo chamado prensagem isostática. Este método envolve a compactação do material em pó bruto em um molde flexível, aplicando pressão extrema e uniforme através de um fluido. Esta técnica é preferida porque cria um produto final excepcionalmente denso e uniforme, o que é crítico para suportar o intenso estresse térmico e químico das aplicações metalúrgicas.

O método de fabricação específico não é apenas um detalhe técnico – é o fator principal que determina a confiabilidade e o desempenho de um cadinho. O objetivo dos processos modernos como a prensagem isostática é eliminar as inconsistências microscópicas que levam a falhas catastróficas em altas temperaturas.

O Desafio Central: Resistir a Condições Extremas

Antes de detalhar as etapas de fabricação, é essencial entender os problemas que o processo é projetado para resolver. Um cadinho opera em um dos ambientes mais hostis imagináveis.

Sobrevivendo ao Choque Térmico

Um cadinho deve suportar mudanças rápidas e repetidas de temperatura sem rachar. Quaisquer inconsistências internas ou vazios microscópicos atuam como pontos de estresse onde as fraturas podem começar.

Resistindo ao Ataque Químico

Em altas temperaturas, metais fundidos e fluxos podem ser extremamente corrosivos. O material do cadinho deve ser quimicamente inerte e sua superfície deve ser não porosa para evitar a degradação de dentro para fora.

Mantendo a Integridade Estrutural

Um cadinho deve permanecer forte e rígido mesmo ao suportar o imenso peso do metal fundido em temperaturas que excedem 1000°C. Qualquer fraqueza em sua estrutura pode levar à deformação ou falha.

O Processo de Prensagem Isostática Explicado

A prensagem isostática é a solução para criar um cadinho que possa superar esses desafios. Ela garante que cada parte do cadinho tenha a mesma densidade e resistência.

Etapa 1: Preparação da Matéria-Prima

O processo começa misturando cuidadosamente matérias-primas de alta pureza, como carboneto de silício e grafite, com ligantes especializados. Esta mistura homogênea é a base para as propriedades finais do cadinho.

Etapa 2: Preenchimento do Molde

Este pó precisamente projetado é então colocado em um molde flexível e estanque, frequentemente feito de poliuretano ou borracha. O molde tem a forma do cadinho final.

Etapa 3: Aplicação de Pressão Uniforme

O molde selado é submerso em uma câmara de fluido hidráulico. Este fluido é então pressurizado a níveis extremamente altos, exercendo força igual em cada ponto da superfície do molde – a característica definidora da pressão isostática.

Esta compactação uniforme expulsa as bolsas de ar e garante que o material em pó atinja uma densidade consistentemente alta em todas as paredes e na base do cadinho.

Etapa 4: Queima e Esmaltação

Após ser removido do molde, o cadinho "verde" compactado é cuidadosamente seco. Em seguida, é queimado em um forno em temperaturas muito altas. Esta etapa queima os ligantes e sinteriza as partículas cerâmicas, criando uma estrutura forte e monolítica. Um esmalte protetor final é frequentemente aplicado para aumentar a resistência à oxidação e química.

Por Que Este Método é Superior

Métodos mais antigos podiam introduzir pontos fracos, mas a prensagem isostática é projetada para eliminá-los. Os benefícios estão diretamente ligados à física do processo.

Densidade e Uniformidade Incomparáveis

Ao contrário de métodos onde a pressão é aplicada de uma ou duas direções, a prensagem isostática elimina gradientes de densidade. O cadinho resultante não possui pontos fracos inerentes, tornando-o muito mais resistente a rachaduras sob estresse.

Desempenho Térmico Aprimorado

Um corpo uniformemente denso conduz o calor de forma muito mais uniforme e eficiente. Isso significa tempos de fusão mais rápidos para o usuário e, mais importante, uma redução nos estresses térmicos que poderiam, de outra forma, acumular-se e causar uma fratura.

Vida Útil Previsível e Confiável

Como o processo remove as variáveis que levam à falha prematura, os cadinhos feitos dessa forma oferecem uma vida útil mais previsível e confiável. Este é um fator crítico para a segurança e o planejamento operacional em qualquer fundição ou laboratório.

O Papel Crítico da Garantia de Qualidade

O processo de fabricação é tão bom quanto os controles que o governam. A garantia de qualidade rigorosa não é um pensamento posterior, mas uma parte integrante da produção.

Inspeção de Pureza do Material

Começa com o teste da pureza e do tamanho das partículas de todas as matérias-primas recebidas. Qualquer impureza pode comprometer a integridade do produto final em altas temperaturas.

Monitoramento em Processo

Durante e após a prensagem, os cadinhos são verificados quanto à precisão dimensional e densidade. Qualquer peça que esteja fora das tolerâncias estritas é rejeitada.

Teste Não Destrutivo Final

Após a queima, cada cadinho passa por uma inspeção final. Isso frequentemente inclui inspeção visual e, às vezes, ultrassônica para detectar quaisquer falhas internas ocultas ou rachaduras superficiais que possam levar à falha em serviço.

Combinando o Cadinho com Sua Aplicação

Compreender o processo de fabricação permite que você selecione a ferramenta certa para seu objetivo específico.

- Se seu foco principal é a segurança operacional: Exija cadinhos feitos por prensagem isostática. Este método minimiza diretamente os defeitos internos que são a principal causa de falha catastrófica.

- Se seu foco principal é a eficiência de fusão: Um cadinho prensado isostaticamente oferece condutividade térmica superior, garantindo aquecimento mais rápido e consistente e reduzindo os custos de energia.

- Se você está trabalhando com ligas reativas: A alta densidade e baixa porosidade alcançadas por este processo resultam em um cadinho mais quimicamente inerte, protegendo sua fusão da contaminação.

Em última análise, a jornada de fabricação de um cadinho, do pó ao produto acabado, é um indicador direto de sua resistência e confiabilidade.

Tabela Resumo:

| Etapa de Fabricação | Benefício Chave | Impacto no Desempenho |

|---|---|---|

| Prensagem Isostática | Densidade uniforme em toda a peça | Elimina pontos fracos, previne rachaduras |

| Materiais de Alta Pureza | Inércia química | Resiste à corrosão, previne contaminação |

| Queima em Alta Temperatura | Estrutura forte e monolítica | Mantém a integridade sob calor e carga extremos |

| Garantia de Qualidade Rigorosa | Vida útil previsível | Garante segurança e confiabilidade operacional |

Pronto para aumentar a segurança e eficiência do seu laboratório? O cadinho certo é fundamental para resultados confiáveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo cadinhos fabricados com os mais altos padrões para resistência térmica e química superior. Entre em contato com nossos especialistas hoje para encontrar o cadinho perfeito para sua aplicação específica e experimente a diferença KINTEK em qualidade e desempenho.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- O que é o processo de prensagem isostática a frio? Obtenha Densidade Uniforme em Peças Complexas

- Quais vantagens uma Prensa Isostática a Frio (CIP) oferece para baterias de estado sólido? Densidade e Uniformidade Superiores

- O que é prensagem isostática a frio de pó metálico? Obtenha Densidade Uniforme em Peças Metálicas Complexas

- Qual é a temperatura da prensagem isostática a frio? Um Guia para a Compactação de Pó à Temperatura Ambiente

- Quais vantagens o equipamento CIP oferece para compósitos W-TiC? Obtenha Materiais de Alta Densidade e Sem Defeitos