Em resumo, sim, mas nem sempre. Tratamentos térmicos específicos, como endurecimento e envelhecimento artificial, são projetados para aumentar significativamente a resistência à tração de um metal. No entanto, outros processos, como o recozimento, são intencionalmente usados para fazer o oposto — eles diminuem a resistência à tração para aumentar a maciez e a ductilidade. O resultado depende inteiramente do processo específico, do material e do objetivo pretendido.

O objetivo do tratamento térmico não é simplesmente aumentar a resistência, mas controlar precisamente a estrutura interna de um material. Esse controle permite que você alcance um equilíbrio desejado de propriedades mecânicas, muitas vezes trocando resistência por tenacidade, para atender às demandas de uma aplicação específica.

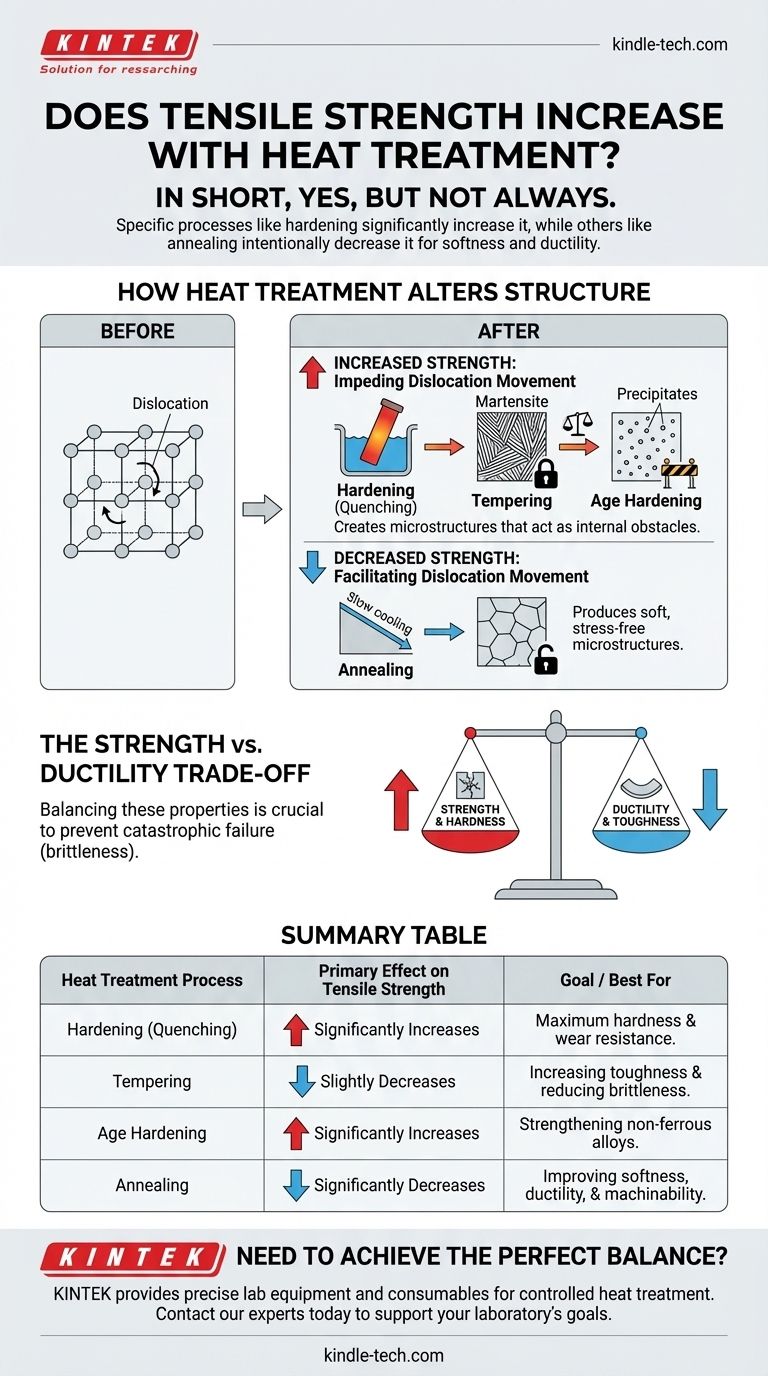

Como o Tratamento Térmico Altera a Estrutura Central de um Metal

Para entender como o tratamento térmico afeta a resistência, você deve primeiro entender que as propriedades de um material são ditadas por sua estrutura cristalina interna, ou microestrutura. O tratamento térmico é o processo de manipular essa estrutura.

O Objetivo: Manipular a Microestrutura

Metais são compostos por cristais microscópicos chamados grãos. O tamanho, a forma e a composição desses grãos determinam propriedades como resistência, dureza e ductilidade. O tratamento térmico usa ciclos controlados de aquecimento e resfriamento para alterar essa arquitetura interna.

O Mecanismo: Movimento de Discordâncias

A resistência à tração é fundamentalmente uma medida de quanto estresse um material pode suportar antes de deformar ou quebrar. Em um nível microscópico, essa deformação ocorre quando defeitos na rede cristalina, chamados discordâncias, se movem.

Para aumentar a resistência, você deve impedir ou bloquear o movimento dessas discordâncias. O tratamento térmico consegue isso criando microestruturas específicas que atuam como obstáculos internos.

O Papel da Temperatura e da Taxa de Resfriamento

As duas alavancas primárias no tratamento térmico são temperatura e taxa de resfriamento. Aquecer um metal reorganiza sua estrutura atômica, e a velocidade com que ele é resfriado fixa uma fase ou estrutura particular, cada uma com propriedades distintas.

Processos que Aumentam a Resistência à Tração

Certos tratamentos térmicos são especificamente projetados para criar microestruturas que são altamente resistentes ao movimento de discordâncias, resultando em um aumento dramático na resistência e dureza.

Endurecimento (Têmpera)

Este é o processo de fortalecimento mais conhecido, usado principalmente em aços de médio a alto carbono. O aço é aquecido a uma alta temperatura para formar uma estrutura chamada austenita, depois resfriado rapidamente (temperado) em um meio como água, óleo ou ar.

Esse resfriamento rápido aprisiona átomos de carbono dentro da rede cristalina do ferro, criando uma nova microestrutura altamente tensionada e muito dura chamada martensita. A martensita é excepcionalmente eficaz em bloquear o movimento de discordâncias, levando a um aumento massivo na resistência à tração.

Revenimento: O Seguimento Crucial

Uma peça que foi apenas temperada é extremamente forte, mas também muito frágil, tornando-a inadequada para a maioria das aplicações. O revenimento é um tratamento térmico secundário onde a peça endurecida é reaquecida a uma temperatura mais baixa.

Este processo alivia tensões internas e amolece ligeiramente a martensita, aumentando significativamente a tenacidade (resistência à fratura) do material. Embora o revenimento reduza ligeiramente o pico de resistência à tração, o componente final ainda é muito mais forte do que seu estado original, mas agora possui a ductilidade necessária para ser útil.

Envelhecimento Artificial (Endurecimento por Precipitação)

Este é o principal método de fortalecimento para muitas ligas não ferrosas, incluindo alumínio, titânio e ligas à base de níquel. O processo envolve aquecer o material para dissolver os elementos de liga, temperá-lo para aprisioná-los em uma solução supersaturada e, em seguida, "envelhecê-lo" a uma temperatura mais baixa.

Durante o envelhecimento, partículas muito finas de uma segunda fase precipitam da solução. Essas pequenas partículas dispersas atuam como poderosos obstáculos ao movimento de discordâncias, aumentando dramaticamente a resistência à tração da liga.

Compreendendo as Compensações: O Dilema Resistência vs. Ductilidade

Nenhuma propriedade do material existe isoladamente. Quando você muda uma, quase sempre afeta outras. A compensação mais crítica no tratamento térmico é entre resistência e tenacidade.

A Relação Inversa

Como regra geral, ao aumentar a resistência à tração e a dureza de um metal, você diminui sua ductilidade e tenacidade. Um material muito forte é frequentemente frágil, enquanto um material muito dúctil (macio) geralmente tem baixa resistência.

Por que a Fragilidade é um Modo de Falha Crítico

Um material frágil fraturará repentinamente sob carga com pouco ou nenhum aviso ou deformação plástica. Para aplicações que envolvem impacto, vibração ou sobrecarga potencial, este é um modo de falha catastrófico. O objetivo de muitos planos de tratamento térmico é encontrar o ponto de equilíbrio ideal na curva de resistência-tenacidade.

Processos que Diminuem a Resistência para Ganhar Ductilidade

Às vezes, o objetivo é tornar um material mais macio. O recozimento, que envolve aquecer um metal e depois resfriá-lo muito lentamente, é usado para esse fim. Ele produz uma microestrutura macia e livre de tensões que tem baixa resistência à tração, mas alta ductilidade, tornando o material fácil de usinar, conformar ou soldar.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto é aquele que produz o equilíbrio ideal de propriedades para a função do seu componente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Um processo de endurecimento (têmpera) seguido de um revenimento a baixa temperatura é a solução.

- Se o seu foco principal é a tenacidade e a resistência ao impacto: Um processo de endurecimento seguido de um revenimento a temperatura mais alta é necessário para sacrificar alguma dureza em troca de ductilidade crucial.

- Se o seu foco principal é a usinabilidade ou conformabilidade: O recozimento é a escolha correta para amolecer o material antes das operações de fabricação subsequentes.

- Se o seu foco principal é uma estrutura uniforme e aliviada de tensões: A normalização fornece uma linha de base consistente e confiável para muitos componentes, com propriedades entre um estado recozido e um estado endurecido.

Ao entender o propósito por trás de cada tratamento, você pode selecionar o processo preciso para projetar o desempenho exato do material que você precisa.

Tabela Resumo:

| Processo de Tratamento Térmico | Efeito Primário na Resistência à Tração | Objetivo / Melhor Para |

|---|---|---|

| Endurecimento (Têmpera) | Aumenta Significativamente | Dureza máxima e resistência ao desgaste. |

| Revenimento | Diminui Ligeiramente (após endurecimento) | Aumentar a tenacidade e reduzir a fragilidade. |

| Envelhecimento Artificial | Aumenta Significativamente | Fortalecimento de ligas não ferrosas (por exemplo, alumínio, titânio). |

| Recozimento | Diminui Significativamente | Melhorar a maciez, ductilidade e usinabilidade. |

Precisa alcançar o equilíbrio perfeito de resistência, dureza e tenacidade para seus componentes? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para processos controlados de tratamento térmico. Nossas soluções ajudam você a manipular microestruturas de materiais para atender a requisitos de aplicação exigentes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de teste e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar biomassa? Obtenha Soluções de Energia Renovável e de Transformação de Resíduos em Energia

- Por que um sistema de teste de laboratório estático é necessário? Analisando a degradação refratária para a fundição de cobre

- Como medir a espessura de filmes finos em MEV? Um guia visual direto para análise precisa

- Por que a pulverização catódica por RF é frequentemente usada para a deposição de filmes de óxido? Obtenha Qualidade Superior de Filme Isolante

- Qual é a diferença entre fusão (melting) e sinterização (sintering)? Um Guia para Processos de Estado Sólido vs. Estado Líquido

- Qual é o processo de deposição física de vapor por feixe de elétrons? Obtenha Revestimentos de Alta Pureza e Alto Ponto de Fusão

- Qual é o princípio do forno? Dominando o Calor com Resistência, Indução e Vácuo

- Como limpar um alvo de pulverização catódica? Domine o Processo de Pré-Pulverização In-Situ para Filmes Imaculados