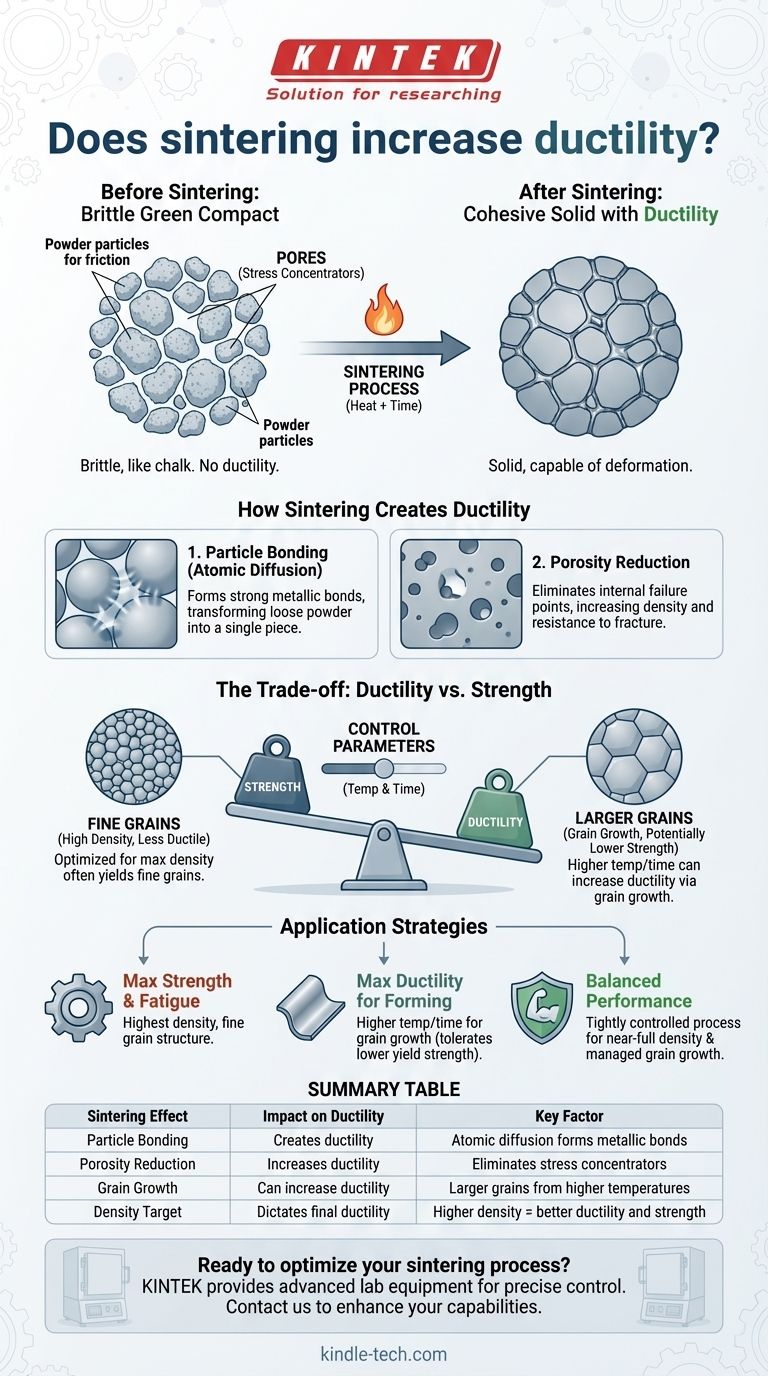

Sim, fundamentalmente, o processo de sinterização é o que cria a ductilidade em um componente feito de material em pó. Uma peça não sinterizada, ou "verde", é extremamente quebradiça e não possui praticamente nenhuma ductilidade; a sinterização a transforma em um sólido coeso capaz de se deformar sob tensão.

A sinterização confere ductilidade ao ligar partículas individuais e eliminar poros internos. No entanto, o nível final de ductilidade é um resultado direto dos parâmetros específicos de sinterização utilizados, o que frequentemente envolve uma troca crítica entre ductilidade, densidade e resistência.

O Papel da Sinterização na Criação de Ductilidade

Para entender como a sinterização afeta a ductilidade, você deve primeiro entender o estado do material antes do início do processo.

Do Pó Quebradiço ao Sólido Coeso

Uma peça formada pela prensagem de pó metálico é conhecida como "compacto verde". Embora mantenha sua forma, as partículas são mantidas juntas apenas por atrito mecânico.

Esta peça verde não possui ductilidade significativa. Se você tentar dobrá-la, ela se quebrará instantaneamente, muito parecido com um pedaço de giz.

A sinterização, que aquece o material abaixo do seu ponto de fusão, facilita a difusão atômica entre essas partículas. Isso cria fortes ligações metálicas, transformando a coleção solta de pó em uma peça única e sólida de material capaz de deformação plástica (ductilidade).

Como a Redução da Porosidade Afeta a Ductilidade

O objetivo principal da sinterização é reduzir e eliminar os espaços vazios, ou poros, entre as partículas do pó.

Esses poros são defeitos internos que atuam como concentradores de tensão. Quando uma carga é aplicada, a tensão se multiplica nas bordas desses poros, fornecendo pontos de iniciação perfeitos para fissuras.

Ao remover os poros e aumentar a densidade do material, a sinterização elimina esses pontos de falha internos. Isso aumenta drasticamente a capacidade do material de resistir à fratura, uma propriedade intimamente relacionada à ductilidade.

A Ligação com a Microestrutura Final

O processo de sinterização dita diretamente a microestrutura final do material, incluindo seu tamanho de grão e a distribuição de quaisquer poros remanescentes.

É essa microestrutura final que governa todas as propriedades mecânicas. Uma peça bem sinterizada com porosidade mínima e fortes ligações interpartículas será um componente dúctil e resistente.

Compreendendo as Trocas: Ductilidade vs. Resistência

Embora a sinterização introduza ductilidade, o *grau* de ductilidade pode ser manipulado e raramente existe isolado de outras propriedades.

A Relação Inversa

Na maioria dos metais, existe uma relação inversa entre resistência e ductilidade. Processos que tornam um metal significativamente mais resistente geralmente o tornam menos dúctil, e vice-versa.

A sinterização não é exceção. Embora aumente tanto a resistência quanto a ductilidade em relação ao patamar de um compacto verde, otimizar para um frequentemente ocorre em detrimento do outro.

O Efeito dos Parâmetros de Sinterização

Você pode controlar as propriedades finais ajustando a temperatura e o tempo de sinterização.

Temperaturas mais altas ou tempos de sinterização mais longos podem levar ao crescimento de grãos, onde grãos menores se fundem em grãos maiores. Grãos maiores podem, às vezes, aumentar a ductilidade, mas geralmente reduzem a resistência geral do material.

Inversamente, os parâmetros otimizados para densidade e resistência máximas geralmente visam criar uma estrutura de grãos finos, o que pode resultar em uma ductilidade ligeiramente menor em comparação com uma peça com grãos grandes e super-sinterizada.

O Objetivo Principal: Densidade

Lembre-se de que o objetivo principal da sinterização é criar um corpo denso. O aumento da densidade quase sempre aumenta a resistência, a tenacidade e a durabilidade.

A ductilidade final é frequentemente uma consequência do processo escolhido para atingir a densidade alvo. Uma peça com 99% de densidade será dramaticamente mais dúctil e resistente do que uma com apenas 90% de densidade.

Como Aplicar Isso ao Seu Objetivo

Sua abordagem à sinterização deve ser ditada pela aplicação final do componente.

- Se seu foco principal for resistência máxima e resistência à fadiga: Você deve otimizar o processo de sinterização para a maior densidade possível com uma estrutura de grãos fina e uniforme.

- Se seu foco principal for maximizar a ductilidade para operações de conformação: Você pode usar temperaturas mais altas ou tempos mais longos para incentivar algum crescimento de grãos, desde que possa tolerar uma potencial diminuição na tensão de escoamento.

- Se seu foco principal for um perfil de desempenho equilibrado: Você deve usar um processo rigorosamente controlado para atingir densidade quase total, gerenciando cuidadosamente o crescimento de grãos para obter a combinação desejada de resistência e ductilidade.

Ao dominar o processo de sinterização, você pode projetar a microestrutura do material para atingir as propriedades precisas que sua aplicação exige.

Tabela de Resumo:

| Efeito da Sinterização | Impacto na Ductilidade | Fator Chave |

|---|---|---|

| Ligação de Partículas | Cria ductilidade | A difusão atômica forma ligações metálicas |

| Redução da Porosidade | Aumenta a ductilidade | Elimina concentradores de tensão |

| Crescimento de Grãos | Pode aumentar a ductilidade | Grãos maiores a partir de temperaturas mais altas |

| Alvo de Densidade | Determina a ductilidade final | Maior densidade = melhor ductilidade e resistência |

Pronto para otimizar seu processo de sinterização para o equilíbrio perfeito entre ductilidade e resistência?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis que ajudam você a obter controle preciso sobre os parâmetros de sinterização. Se você está trabalhando com pós metálicos para componentes de alta resistência ou precisa maximizar a ductilidade para operações de conformação, nossas soluções garantem que você obtenha as propriedades do material que sua aplicação exige.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e fornecer resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.