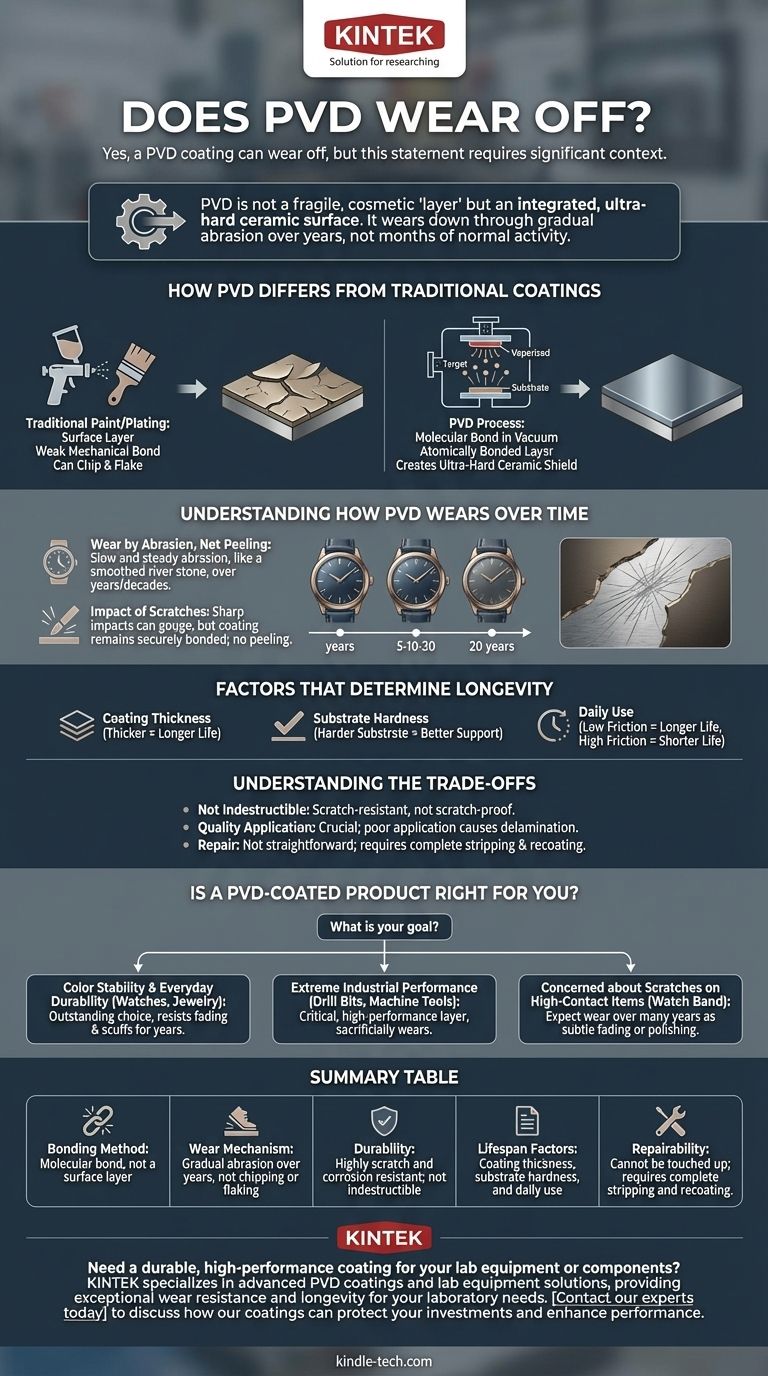

Sim, um revestimento PVD pode desgastar-se, mas essa afirmação requer um contexto significativo. Ao contrário da tinta ou do revestimento galvânico que podem lascar ou descamar, um revestimento de Deposição Física de Vapor (PVD) aplicado corretamente é uma camada cerâmica microfina que está molecularmente ligada à superfície subjacente. Ele se desgasta por abrasão gradual ao longo de um período muito longo, tornando-o um dos processos de acabamento mais duráveis disponíveis.

O principal equívoco é pensar no PVD como uma "camada" cosmética e frágil. É melhor entendido como uma superfície cerâmica integrada e ultradura que é excepcionalmente resistente ao desgaste diário, desbotamento e corrosão. Sua falha eventual é medida em anos ou décadas de uso abrasivo, e não em meses de atividade normal.

Como o PVD Difere dos Revestimentos Tradicionais

Para entender como o PVD se desgasta, você deve primeiro entender o que ele é. O processo não envolve tinta líquida nem banho eletroquímico.

Não é um "Acabamento", mas uma Ligação Molecular

O processo de PVD ocorre em uma câmara de vácuo de alta tecnologia. O material base, ou substrato (por exemplo, aço inoxidável, titânio), é colocado na câmara, e um alvo sólido do material de revestimento (como titânio ou zircônio) é vaporizado por uma fonte de alta energia.

Esses átomos vaporizados viajam pela câmara e se incorporam à superfície do substrato, criando uma nova camada ligada atomicamente. Isso é fundamentalmente diferente da tinta, que simplesmente seca sobre uma superfície e possui uma ligação mecânica fraca.

O Resultado: Uma Camada Cerâmica Ultra Dura

Os materiais usados para revestimentos PVD, como Nitreto de Titânio (TiN) ou Carbono do Tipo Diamante (DLC), são cerâmicas. Esses materiais são significativamente mais duros do que o aço ou o titânio nos quais são aplicados.

Isso cria uma superfície incrivelmente resistente aos arranhões e marcas do dia a dia. O revestimento PVD atua como um escudo protetor para o metal mais macio por baixo.

Compreendendo Como o PVD se Desgasta com o Tempo

Como o PVD é ligado em nível molecular, ele não falha da maneira que a maioria das pessoas espera.

Desgaste por Abrasão, Não por Descascamento

Um revestimento PVD não descascará ou lascará se tiver sido aplicado corretamente. Em vez disso, o desgaste ocorre por abrasão lenta e constante — da mesma forma que uma pedra de rio é suavizada ao longo de séculos.

Para um relógio ou torneira com revestimento PVD, isso significa que ele pode suportar anos de contato com a pele, roupas e limpeza sem apresentar desgaste visível. Apenas o contato constante e de alto atrito com um material mais duro poderia desgastar gradualmente o revestimento.

O Impacto de Riscos e Impactos

Um impacto forte e agudo ou um risco profundo de um material mais duro que o revestimento cerâmico (como um diamante ou safira) pode abrir um sulco através da camada PVD e expor o metal do substrato por baixo.

No entanto, mesmo nesse cenário, o revestimento PVD circundante permanecerá firmemente ligado à superfície. Ele não começará a descascar a partir das bordas do risco.

Fatores que Determinam a Longevidade

A vida útil de um revestimento PVD não é fixa; depende inteiramente da aplicação e da qualidade.

- Espessura do Revestimento: Uma aplicação PVD mais espessa fornece mais material para se desgastar, estendendo sua vida útil.

- Dureza do Substrato: Um substrato duro como o aço fornece melhor suporte para o revestimento PVD do que um substrato macio como o alumínio. Um impacto em um metal macio pode fazer com que ele amasse, potencialmente rachando a camada cerâmica PVD inflexível acima dele.

- Uso Diário: O revestimento PVD em uma ferramenta de corte usada em aço temperado tem uma vida útil muito mais curta do que o revestimento em uma caixa de relógio, que pode nunca sofrer força abrasiva significativa.

Compreendendo as Compensações

Embora excepcionalmente durável, o PVD não é um material invencível. A objetividade exige o reconhecimento de suas limitações.

PVD Não é Indestrutível

Nenhum revestimento é totalmente à prova de riscos. Um objeto suficientemente duro e afiado pode danificar uma superfície PVD. É altamente resistente a riscos, não à prova de riscos, o que é uma distinção importante.

A Importância da Aplicação de Qualidade

A grande maioria das "falhas" de PVD são, na verdade, devidas a uma aplicação deficiente. Se o substrato não for meticulosamente limpo e preparado antes de entrar na câmara de vácuo, a ligação atômica será fraca, o que pode levar à delaminação. Isso, no entanto, é um defeito de fabricação, e não uma representação do desgaste normal.

O Reparo Não é Simples

Você não pode "retocar" um revestimento PVD danificado. O reparo de um risco profundo requer que toda a peça seja quimicamente despojada do revestimento antigo, repolida e, em seguida, totalmente revestida novamente. Este é um processo industrial intensivo e muitas vezes não é econômico para bens de consumo.

Um Produto com Revestimento PVD é Adequado Para Você?

Sua decisão deve ser baseada em uma compreensão clara do seu objetivo para o produto.

- Se o seu foco principal for estabilidade de cor e durabilidade diária (por exemplo, relógios, joias, torneiras): O PVD é uma escolha excelente que resistirá ao desbotamento e a arranhões por muitos anos, provavelmente superando a vida útil funcional do próprio produto.

- Se o seu foco principal for desempenho industrial extremo (por exemplo, brocas, ferramentas de máquina): O PVD é uma camada crítica de alto desempenho projetada para ser consumível, desgastando-se sacrificialmente para proteger a ferramenta e melhorar sua eficiência de corte.

- Se você está preocupado com riscos em um item de alto contato (por exemplo, um fecho de pulseira de relógio de metal): Espere que, ao longo de muitos anos, os pontos de maior contato possam apresentar desgaste como um sutil desbotamento ou polimento do acabamento, e não um lascamento ou descascamento desagradável.

Ao entender o PVD como uma superfície durável e ligada, em vez de um simples acabamento, você pode avaliar com confiança seu valor para suas necessidades específicas.

Tabela de Resumo:

| Característica do Revestimento PVD | Informação Essencial |

|---|---|

| Método de Ligação | Ligação molecular ao substrato, não uma camada superficial |

| Mecanismo de Desgaste | Abrasão gradual ao longo de anos, não lascamento ou descascamento |

| Durabilidade | Altamente resistente a riscos e corrosão; não indestrutível |

| Fatores de Vida Útil | Espessura do revestimento, dureza do substrato e uso diário |

| Capacidade de Reparo | Não pode ser retocado; requer remoção completa e novo revestimento |

Precisa de um revestimento durável e de alto desempenho para seus equipamentos ou componentes de laboratório? A KINTEK é especializada em revestimentos PVD avançados e soluções para equipamentos de laboratório, oferecendo resistência excepcional ao desgaste e longevidade para suas necessidades laboratoriais. Entre em contato com nossos especialistas hoje para discutir como nossos revestimentos podem proteger seus investimentos e melhorar o desempenho.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

As pessoas também perguntam

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo